Фізико-механічні способи очищення стічних вод базуються на флотації, мембранних технологіях очищення та азотропному відгоні.

Флотація — найбільш поширений спосіб очищення стічних вод целюлозно-паперових і деревообробних підприємств. Флотацію успішно використовують для очищення стічних вод від маслопродуктів та інших легкоспливаючих речовин, що застосовуються в різних галузях промисловості.

Флотація — це процес молекулярного прилипання частинок забруднювальних речовин до поверхні розподілу двох фаз: вода — повітря, вода — тверда речовина. Процес очищення стічних вод від легкоспливаючих речовин (розчинників, нафтопродуктів та ін.), волокнистих матеріалів за допомогою флотації полягає в утворенні системи "частинки забруднень — бульбашки повітря", які спливають на поверхню та утилізуються.

Ефект розділення флотацією залежить від розміру й кількості бульбашок повітря. Дослідами встановлено, що оптимальним слід вважати розмір бульбашок 15—30 мкм. При цьому необхідний високий ступінь насичення води повітряними бульбашками. Питома витрата повітря знижується з підвищенням концентрації домішок, оскільки збільшується ймовірність зіткнення і прилипання частинок забруднювальних речовин до повітряних бульбашок. Важливе значення має стабілізація розмірів бульбашок у процесі флотації. Для цього у воду вводять різні піноутворювачі, що зменшують поверхневу енергію розділення фаз. До них належать: соснове масло, крезол, феноли, алкілсульфат натрію та ін.

Вага частинок не повинна перевищувати сили їх прилипання до бульбашок і підіймальної сили бульбашок.

Флотація може бути використана у поєднанні з флокуляцією. Цей процес інколи називають флоктацією.

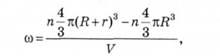

Ймовірність утворення комплексу "пухирець — частинка" може визначатись за формулою

де п — число бульбашок; і? — радіус бульбашки; і— радіус частинки; V — об'єм рідини.

Перевагами флотації є: безперервність і велика швидкість процесу, високий ступінь очищення (95—98 %), можливість рекуперації вилучених речовин, простота конструкції флотаційних установок, незначні капіталовкладення.

За принципом дії флотаційні установки класифікуються на такі види; з механічним диспергуванням повітря; з подачею повітря через пористі матеріали; електрофлотаційні та біологічні флотаційні установки.

На машинобудівних, деревообробних і целюлозно-паперових підприємствах доцільно застосовувати пінні, напірні, вакуумні хімічні та біологічні флотаційні установки.

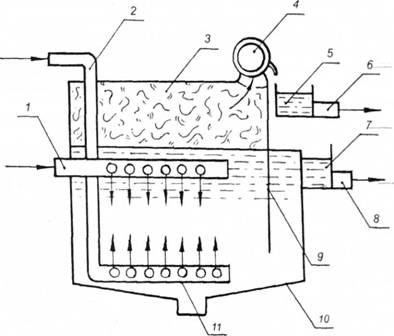

На рис. 5.8 наведена напірна флотаційна установка. Принцип її роботи полягає в такому. Стічна вода трубопроводом 1 через отвори рівномірно надходить у флотатор 10. Одночасно трубопроводом 2 подається стиснене повітря, яке через насадки 11 з пористого матеріалу у вигляді дрібних бульбашок рівномірно розподіляється вздовж перерізу флотатора. При спливанні бульбашки повітря обволікають частинки забруднювальних речовин, збільшуючи швидкість їх спливання. Піна накопичується між дзеркалом води і кришкою З флотатора, відсмоктується відцентровим вентилятором 4 у збірник 5 і через трубопровід 6 спрямовується для оброблення піни та вилучення з неї забруднювальних речовин. У процесі вертикального переміщення стічної води у флотаторі спостерігається насичення води киснем повітря. Очищена вода, огинаючи перегородку 9, зливається у водоприймач 7 і звідси трубопроводом 8 подається на перероблення.

Рис. 5.8. Схема напірної флотаційної установки: 1 — трубопровід для стічної вади; 2 — трубопровід для стисненого повітря; 3 — кришка; 4 — відцентровий вентилятор; 5 — пінозбирач; 6 — трубопровід для піни; 7 — водоприймач; 8 — трубопровід для відведення води; 9 — перегородка; 10 — флотатор; 11 — насадки

Ефект флотації з подачею повітря через пористі матеріали залежить від величини отворів у пористому матеріалі, тиску повітря, витрати повітря, тривалості флотації, рівня води у флотаторі. Досліди підтверджують, що розмір отворів у пористому матеріалі повинен становити від 4 до 20 мкм, тиск повітря — 0,1 — 0,2 МПа, витрати повітря — 40*—70 м3/(м8 х год), тривалість флотації — 20—30 хв, рівень води в камері до флотації 1,5—2,0 м.

Крім флотації з механічним диспергуванням повітря, на підприємствах також застосовуються хімічна та біологічна флотації.

Хімічна флотація ґрунтується на введені в стічну воду хімічних реагентів для її оброблення, які спричиняють хімічні процеси з виділенням газів 02, С02, С12 та ін. Бульбашки цих газів за деяких умов можуть прилипати до нерозчинених твердих частинок і виносити їх у пінний шар. Таке явище, наприклад, спостерігається при обробленні стічних вод хлорним вапном із введенням коагулянтів.

Біологічна флотація застосовується для ущільнення осаду із первинних відстійників при очищенні побутових стічних вод. Для цього осад підігрівається водяною парою в спеціальній ємкості до 35—55 °С і за таких умов витримується декілька діб. У результаті діяльності мікроорганізмів виділяються бульбашки газів, які виносять частинки осаду в пінний шар, де вони ущільнюються.

Зворотний осмос (гіперфільтрація) — це процес фільтрування стічних вод через напівпроникні мембрани під тиском.

Мембрани — тонкі перегородки, виготовлені з напівпроникних і проникних матеріалів (полімери, неорганічні матеріали та ін.), які здатні розділяти як рідинні, так і газові суміші на компоненти. Мембрани, пропускаючи молекули розчинника, затримують розчинені речовини. При зворотному осмосі відокремлюються частинки (молекули, гідратовані іони), розміри яких не перевищують розміри молекул розчинника. При ультрафільтрації розмір окремих частинок на порядок більший, але максимальні їхні розміри не перевищують 0,5 мкм. Таким чином, зворотний осмос відрізняється від ультрафільтрації тим, що він може відокремлювати частинки дуже малих розмірів. Тиск, необхідний для проведення процесу зворотного осмосу, є набагато більшим (6—10 МПа), ніж для процесу ультрафільтрації (0,1—0,6 МПа).

Зворотний осмос широко застосовують для знесолювання води в системах водопостачання парових і водяних котлів промислових підприємств, ТЕЦ, а також для очищення промислових і побутових стічних вод.

Перевагою цього методу очищення є відсутність фазових переходів при відокремленні домішок, що забезпечує невелику затрату енергії на виконання процесу; можливість проведення процесу очищення при кімнатних температурах без застосування або з невеликими добавками хімічних реагентів; простота конструкції установок. Недоліки методу: виникнення явища концентраційної поляризації, що полягає у збільшенні концентрації розчиненої речовини на поверхні мембрани. Це призводить до зниження продуктивності, ступеня розділення й тривалості експлуатації мембрани.

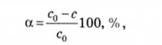

Ефективність процесу очищення стічних вод залежить від властивостей мембран. Вони повинні володіти високою роздільною здатністю (селективністю), високою питомою продуктивністю (проникністю), стійкістю до дії середовища, достатньою механічною міцністю. Селективність процесу розділення визначають за формулою

де с, с0 — концентрація розчиненої речовини у вивідній стічній воді та фільтраті, мг/л.

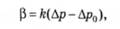

Проникність мембрани визначають кількістю фільтрату, отриманого за одиницю часу з одиниці робочої поверхні:

де Др — різниця тисків води до і після мембрани, МПа; Ар0 — різниця осматичних тисків, МПа; к — коефіцієнт пропорційності, що залежить від проникності мембрани.

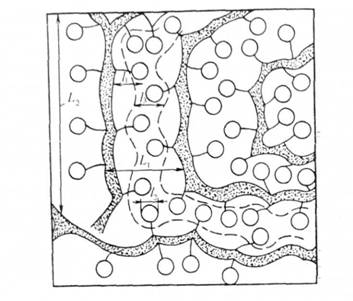

Для проведення процесу очищення стічних вод застосовують два види мембран: пористі мембрани у вигляді тонких плівок, виготовлених із полімерних матеріалів; непористі (динамічні та дифузійні) мембрани у вигляді квазігомогенних гелів. Найбільш поширеними є пористі полімерні мембрани, виготовлені з фтор-вуглецевих сполук, а також ацетат целюлози, поліетилену, скла та ін. Характерною властивістю таких мембран є неоднорідність на субмікроскопічному рівні розділення іоногенних груп.

На рис. 5.9 наведена схема фторвуглецевої іонообмінної мембрани. Заштриховані частини мембрани відображають основний фторвуглецевий полімерний ланцюг, на якому кільцями позначені гідратовані іоннообмінні канали для перенесення іонів і молекул води при високому вмісті вологи у мембрані.

Рис. 5.9. Схема фторвуглецевої іонообмінної мембрани: Ъх — ширина мікропори між двома основними фторвуглецевими полімерними ланцюгами; Ь2 — довжина прямолінійної дільниці мікропори; Іх — віддаль гідратованої іонообмінної групи від основного полімерного ланцюга; Іг, 13 — ширина заповнення водою мікропори при високому вмісті вологи у мембрані

За способом закріплення мембран очисні установки поділяють на чотири основні типи:

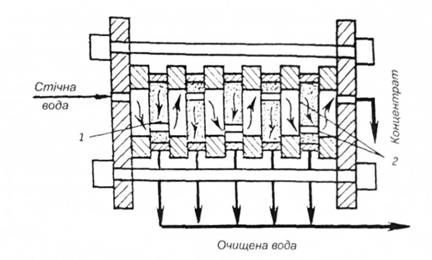

— фільтрпреси з плоскопаралельними фільтрувальними пристроями;

— з трубчастими фільтрувальними елементами;

— з рулонними або спіральними елементами;

— з мембранами у вигляді порожнистих волокон.

На рис. 5.10 наведена схема фільтрпреса. У таких установках мембрани закріплюються з обох сторін плоских пористих дренажних пластин, розміщених на віддалі 0,5—5,0 мм одна від одної. Фільтрувальні елементи затиснуті між двома фланцями, стягнутими болтами. Стічна вода послідовно проходить через усі елементи, концентрується і видаляється із установки. Пройшовши через мембрани, фільтрат виходить через дренажні шари. Ці установки мають невисоку продуктивність.

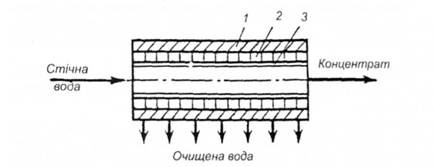

Основною перевагою апаратів із трубчастими елементами є велика швидкість води (0,9—12 м/с), що зводить до мінімуму концентраційну поляризацію і забруднення поверхні мембран. Про-

Рис. 5.10. Схема фільтрпреса: 1 — пористі тканини; 2 — мембрани

дуктивність таких апаратів при тиску 3—-4 МПа сягає 400— 1000 л/(м2 х год). Схему такого апарата наведено на рис. 5.11. Фільтрувальними елементами є пористі труби (металеві, керамічні, пластмасові) діаметром 6—30 мм.

На внутрішню або зовнішню поверхню таких труб наноситься пориста підмостки, а на неї — напівпроникна мембрана.

Рис. 5.11. Елемент трубчастих фільтрувальних апаратів: / — трубка; 2 — підмостка; З — мембрана

Ультрафільтрація — це також мембранний процес розділення розчинів, але при малому осмотичному тиску. Цей метод може застосовуватися для очищення стічних вод від високомолекулярних сполук частинок і колоїдів при виробництві деревостружкових плит, клеєної фанери, целюлози та ін.

5.6. Фізико-хімічне очищення стічних вод

5.7. Біологічне очищення стічних вод

5.8. Очищення стічних вод машинобудівних підприємств

5.9. Очищення стічних вод від формальдегіду і фенолу на деревообробних підприємствах

5.10. Очищення стічних вод при виробництві деревоволокнистих плит

5.11. Очищення стічних вод целюлозно-паперових підприємств

5.12. Утилізація та усунення осаду виробничих стічних вод

5.13. Перспективні методи очищення атмосфери та виробничих стічних вод від шкідливих речовин

5.14. Захист ґрунтів і земельних ресурсів від шкідливих викидів