Драже - вироби переважно дрібних розмірів круглої форми, покриті глянцевою захисною оболонкою.

Сировина

Для виробництва драже використовують різні види сировини, виходячи із складу корпусу і накатки. Найбільш цінною вважають ядра горіхів, какао та молочні продукти, сушений виноград, заспиртовані ягоди, каву тощо.

Формування якості драже в процесі виробництва

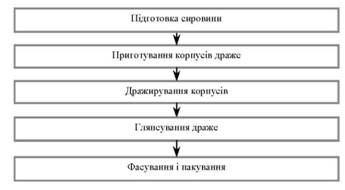

Схема виробництва драже складається з етапів, наведених на рис. 3.11.

Рис. 3.11. Узагальнена схема виготовлення драже

Підготовка сировини. Всю сипучу сировину просіюють, рідкі види фільтрують для видалення сторонніх домішок. Для просіювання і фільтрування застосовують різні металеві і тканинні сита. Для звільнення сировини від металевих домішок при виході із просіювальних машин встановлюють магнітні вловлювачі. В'язкі рідини фільтрують (патоку, згущене молоко), перед фільтруванням підігрівають до температури 30-40 С. Тверді жири зачищають з поверхні, розтоплюють і в рідкому стані фільтрують. Родзинки - миють, очищають від плодоніжок, механічних домішок і підсушують при температурі 75-80 С протягом 40 хв до масової частки сухих речовин 81-83 %. Ядра горіхів перебирають, очищають від сторонніх домішок, обсмажують, відділяють оболонку. Фруктово-ягідні пюре купажують для отримання партій із заданими желюючими властивостями, кислотністю та масовою часткою сухих речовин.

Приготування корпусів драже. Приготування окремих корпусів має свої особливості. Так, основою цукрових корпусів драже є кристали цукру розміром близько 1 мм. їх завантажують у дражирувальний котел і при його обертанні поливають цукро-патоковим сиропом для змочування всіх кристалів, а потім посипають цукровою пудрою. Після висихання кристалів їх знову змочують поливальним сиропом і посипають цукровою пудрою до одержання корпусу певного розміру. Якщо вологість сиропу нижча за 27-28 %, то кристали цукру склеюються. Для одержання корпусів однакового розміру їх відсіюють крізь калібрувальні сита, а потім розміщують у лотки для підсушування протягом 6-8 год.

Лікерні корпуси одержують із увареного до вологості 1718 % цукрового сиропу (без патоки) з додаванням смакових речовин, а для більшості видів і алкогольних напоїв. Лікерний сироп відливають у попередньо відштампований формувальний матеріал вручну або на відливальній машині. При недоливанні або переливанні одержують корпуси неправильної форми. Кращим формувальним матеріалом є кукурудзяний крохмаль, який підсушують до вологості 6-7 % і перетирають з олією для зменшення розпилювання і попередження обсипання відформованих поглиблень. Для утворення рівномірної за товщиною цукрової кірочки відлиті корпуси притрушують зверху формувальним матеріалом. Гарячий лікерний сироп з температурою близько 95 С при контакті з крохмалем охолоджується, віддає частину вологи, стає перенасиченим і в результаті з нього виділяються кристали цукру. Так починається утворення кірочки на поверхні корпусу. Процес кристалізації сахарози триватиме доти, поки цукровий розчин всередині корпусу не перейде в насичений стан і не буде умов для підвищення його концентрації. За рахунок зростання між собою цих кристалів зміцнюється цукрова кірочка. При виробництві драже із заспиртованих ягід звільнені від цукро-спиртового розчину ягоди обсипають цукром в котлі, дражиру-ють 2-3 хв і переносять у лотки для підсушування.

За технологією виготовлення корпуси драже поділяють на:

- відливні, які формують відливанням в крохмаль;

- корпуси, які формують випресовуванням (із горіхових мас);

- карамельні;

- корпуси з ядер горіхів, заспиртованих або висушених ягід і цукатів;

- цукрові корпуси.

Найбільш поширений спосіб виготовлення корпусів драже - спосіб формування відливанням в крохмаль. Так формують лікерні, желейні, желейно-фруктові, помадні корпуси. Масу для корпусів із горіхових мас формують методом випресовування через матриці з визначеним діаметром отворів і з наступним нарізанням.

Дражирування корпусів. Сутність процесу - покриття корпусів під час обертання дражирувального котла оболонкою із цукрової пудри, шоколаду та інших продуктів. Переважно використовують змочування корпусу поливним цукро-патоковим сиропом і нанесенням цукрової пудри, яка закріплюється на поверхні корпусів і утворює кірочку. При виробництві драже використовують цукрову пудру трьох видів: велику (відчуваються подрібнені кристали цукру), середню і дрібну (на дотик кристали цукру не відчуваються). Поливний сироп готують шляхом розчинення цукру в воді при нагріванні з додаванням патоки. Цей сироп використовують для зволоження корпусу драже з метою адгезії на ньому цукрової пудри. В рецептурі поливного сиропу патока не може бути замінена на ін-вертний сироп, як буває дуже часто. II додають для підвищення в'язкості сиропу за рахунок декстринів, що містяться в ній. Найчастіше сироп готують з рівнозначної кількості цукру та патоки. В деякі види поливного сиропу додають молоко, каву, мед, підварки. Готовий сироп фільтрують через фільтр з отворами не більше 1 мм. Перед використанням сироп охолоджують до 25 С.

Процес дражирування проводять наступним чином. В дражирувальний котел завантажують корпуси драже і котел приводять до руху. Під час обертання котла корпуси зволожують поливним сиропом і пересипають цукровою пудрою. Внаслідок тертя корпусів між собою і об стінки котла відбувається накатування поверхневого шару, яке супроводжується шліфуванням поверхні. Паралельно відбувається незначне підсушування поверхневого шару. Дражирування проводять в 3 прийоми:

1. Перше накатування. Надає корпусам міцності. В результаті обробки утворюється оболонка, яка захищає корпус від механічних пошкоджень. В котел відразу після запуску машини додають поливний сироп, а після того як сироп рівномірно покриє всю поверхню, - невеликими порціями вводять цукрову пудру. Накатана поверхня може бути нерівною і горбистою, але накатка повинна вкривати корпус по всій поверхні шаром однакової товщина. Готові корпуси просівають і подають на вистоювання у приміщення цеху. Під час вистоювання поверхня корпусів підсушується, вологість знижується приблизно на 1 %. Оболонка, яку накатали з цукрової пудри, зміцнюється і надійно з'єднується з корпусом. Завантажування дражирувального котла для лікерних і фруктових корпусів повинне бути мінімальним, адже ці корпуси мають незначну міцність.

2. Друге накатування. Мета операції - підвищення міцності цукрової кірочки і згладжування поверхні. Застосовують поливний сироп з дещо меншою в'язкістю, знижуючи в ньому вміст сухих речовин. При використанні в'язких сиропів спостерігається склеювання корпусів і зменшується їх рухливість в котлі. Тривалість другого накатування для лікерних і желейних корпусів 5-10 хв, для інших 10-15 хв. Після другого накатування, яке складає від маси корпусів 20-25 %, напівфабрикат знову витримують в приміщенні цеху при температурі 20-25 С протягом 10 год.

3. Обробка поверхні. Мета операції - створення рівної, гладкої, рівномірно забарвленої поверхні. Використовують спочатку пудру великого помелу, а потім - дрібного помелу. Сироп і цукрову пудру додають послідовно триразово.

В деяких видах драже передбачено формування не гладкої, а горбистої поверхні. Для отримання такої поверхні на останній стадії обробки додають не поливний цукрово-патоковий сироп, а чисто цукровий. Такий сироп швидко, нерівномірно кристалізується на поверхні, а при додаванні на змочену сиропом поверхню дрібної цукрової пудри утворюються горбики.

Шоколадну глазур для обробки поверхні попередньо вимішують при температурі якщо необхідно знизити в'язкість - додають какао масло. Для запобігання жировому посивінню шоколадну глазур темперують при температурі 30-31 С. Після того як глазур рівномірно розподілиться по поверхні напівфабрикатів, в котел для охолодження направляють струмінь повітря з температурою 16-18 С. Додавання глазурі і обдування повітрям повторюють 7-8 разів для отримання гладкої рівномірної поверхні. Після нанесення глазурі вироби витримують в цеху біля 8 год, а потім направляють на глянсування.

Глянсування драже. Основна мета глянсування - надати продукту привабливого зовнішнього вигляду, зробити поверхню полірованою і блискучою, підвищити стійкість драже під час зберігання.

Під час глянсування драже покривають воскожировою сумішшю, яка складається з харчового парафіну, бджолиного воску і олії. При виготовленні глянцю спочатку розтоплюють віск і парафін, проціджують отриману рідину через сито з отворами 1,5 мм і вливають потрібну кількість рафінованої соняшникової олії. Отриману суміш ретельно перемішують. Температура топлення такої суміші 50-55 С. Перед використанням масу нагрівають до 70-75 С для того, щоб вона розтопилась. Глянсують вироби в дражирувальних котлах так, щоб маса повністю покрила всю поверхню драже у вигляді тонкого рівномірного шару. Глянець наносять на попередньо змочену цукровим сиропом поверхню напівфабрикату. Масова частка редукуючих цукрів в сиропі повинна бути мінімальною і не перевищувати 2 %, температура сиропу біля 30 С. Після рівномірного розподілення глянцю по всій поверхні драже в котел невеликими порціями додають харчовий тальк. Тальк прискорює появу блиску.

Фасування і пакування. Драже фасують у художньо оформлені пачки, пакети, коробки масою нетто до 600 г. Можуть випускатись у вигляді суміші або набору, фасовані у коробки масою нетто до 1 кг. Дієтичне драже фасують у пачки, коробки, целофанові пакети масою нетто до 300 г. Дно коробок і поверхня фасованого в них драже мають бути застелені пергаментом, целофаном або парафінованим папером. Драже вагове з лікерним, желейним, желейно-фруктовим, збивним корпусами пакують у ящики дощані, фанерні і з гофрованого картону, застелені з внутрішнього боку пергаментом або папером масою нетто до 10 кг. Драже з цукровим, марципановим, помадним, ядровим корпусами пакують у ящики з гофрованого картону масою нетто до 13 кг, а в ящики дощані і фанерні - до 20 кг. Драже фасоване складають у ящики з гофрованого картону масою нетто до 15 кг, дощані і фанерні, застелені обгортковим папером - до 20 кг. Драже, фасоване у целофанові пакети, складають у ящики масою нетто до 10 кг.

Дефекти

Характеристику дефектів драже, які виникають в процесі виробництва, наведено в табл. 3.12.

Таблиця 3.12

ДЕФЕКТИ, ЯКІ ВИНИКАЮТЬ В ПРОЦЕСІ ВИРОБНИЦТВА ДРАЖЕ

Назва | Причини утворення |

Зволоження виробів, злипання, деформація | Є наслідком сорбції вологи при зберіганні виробів в умовах підвищеної відносної вологості повітря. Дуже часто забарвлення різнокольорового драже переходить з одних виробів на інші. |

Втрата блиску виробів, знебарвлення, набуття неприємного лежалого смаку | Виникає під час зберігання драже під дією прямого сонячного проміння |

Мікробіологічне псування драже з лікерними корпусами | Є наслідком дії особливих видів осмофільних дріжджів. |

Надлишковий аромат есенції | Недотримання рецептури під час виробництва |

Сировина

Формування якості халви в процесі виробництва

Дефекти

3.4. ФОРМУВАННЯ ЯКОСТІ БОРОШНЯНИХ КОНДИТЕРСЬКИХ ВИРОБІВ

Сировина

Печиво і крекер

Формування якості печива в процесі виробництва

Дефекти

Галети