Серед відомих методів розрахунку пилоочисних установок необхідно виділити:

— технологічний розрахунок пилоочисних установок;

— технологічний та конструктивний розрахунок систем імпульсної регенерації;

— аеродинамічний розрахунок фільтрувальних апаратів;

— розрахунок корпусів і запобіжних мембран на міцність пилоочисних установок.

Розглянемо особливості кожного методу розрахунку, їхню важливість при проектуванні нових і модернізації існуючих пилоочисних установок, що найчастіше використовуються на промислових підприємствах.

3.6.1. Технологічний розрахунок сухих рукавних пиловловлювачів

Технологічний розрахунок рукавних пиловловлювачів зводиться до визначення:

— площі фільтрувальної перегородки;

— гідравлічного опору фільтрувальної перегородки та пиловловлювача в цілому;

— частоти й тривалості циклів регенерації фільтрувальних елементів;

— потужності електродвигуна вентилятора для транспортування (подавання) очищуваного повітря через пиловловлювач (фільтр).

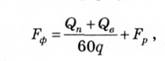

Фільтрувальну поверхню пиловловлювача або групи пиловловлювачів (м2) визначають за формулою

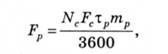

де фп — об'єм запиленого повітря, що подається на очищення, м3/год; фо — об'єм повітря, що витрачається на зворотне продування, м3/год; д — питоме повітряне навантаження при фільтруванні, м3/(м2ххв); Рр— фільтрувальна поверхня, що відключається на стадії регенерації протягом 1 год, м2; визначають за формулою

де Ие — число секцій; .Р — фільтрувальна поверхня секцій, м2; хр — час відключення секції на регенерацію, с; т — число регенерацій протягом 1 год.

Для пиловловлювачів з імпульсним продуванням унаслідок незначного часу регенерації поверхні, що виключається на час регенерації, та об'ємом повітря, потрібного для зворотного продування, можна знехтувати.

Питоме повітряне навантаження для рукавних фільтрів приймають у межах від 0,3 до 6 м3/(м2 х хв). Всередині цього діапазону вибір оптимального його значення залежить від багатьох факторів: властивостей вловлюваного пилу; способу регенерації фільтрувальних елементів; концентрації пилу в повітрі; структури фільтрувального матеріалу; температури очищуваного повітря, потрібного ступеня очищення.

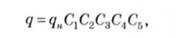

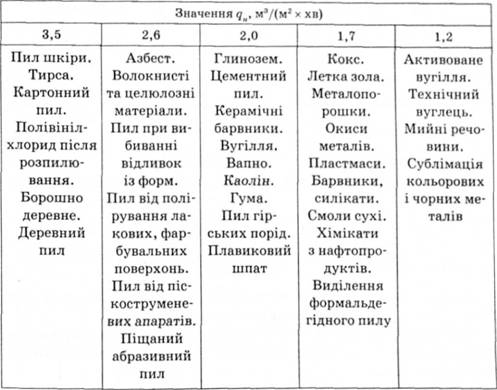

З урахуванням згаданих властивостей питоме повітряне навантаження д можна визначити за формулою [19]

де дн — нормативне питоме навантаження, що залежить від виду пилу та його здатності до агломерації (визначається з табл. 3.7); Сх — коефіцієнт, що враховує особливість регенерації фільтрувальних елементів; для пиловловлювачів з регенерацією зворотним продуванням та одночасним витрушуванням або коливанням рукавів встановлюють коефіцієнт С, = 0,70—0,85, а для пиловловлювачів з регенерацією зворотним продуванням коефіцієнт С1 =0,55—0,70; С2 — коефіцієнт, що враховує вплив концентрації пилу на питоме повітряне навантаження (визначають з рис. 3.41); С3 — коефіцієнт, що враховує вплив дисперсності пилу в повітрі (визначають із табл. 3.8); С4 — коефіцієнт, що враховує вплив температури очищуваного повітря (визначають із табл. 3.9); Сб — коефіцієнт, що враховує вимоги до якості очищення (приймають С5 = 1,0).

Таблиця 3.7. Значення нормативного питомого повітряного навантаження qн [19]

Рис. 3.41. Залежність коефіцієнта С2 від концентрації пилу

Таблиця 3.8. Значення коефіцієнта С3, що враховує вплив дисперсного складу пилу в повітрі [19]

Медіанний розмір частинок пилу, мкм | Коефіцієнт С3 |

Понад 100 | 1,2—1,4 |

50—100 | 1,1 |

10—50 | 1,0 |

3—10 | 0,9 |

Менше 3 | 0,7—0,9 |

Таблиця 3.9. Значення коефіцієнта С4, що враховує вплив температури *, °С

t, °С | 20 | 40 | 60 | 80 | 100 | 120 | 140 | 160 |

С4 | 1 | 0,9 | 0,84 | 0,78 | 0,75 | 0,73 | 0,72 | 0,70 |

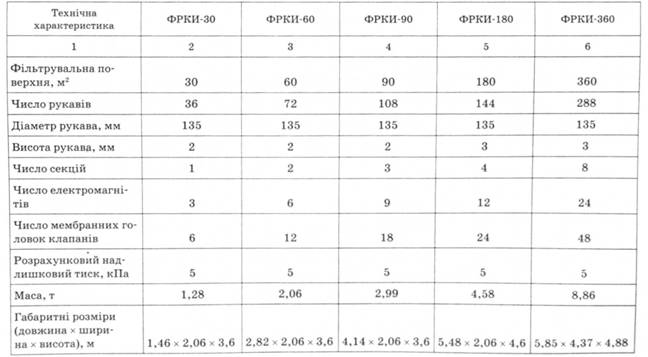

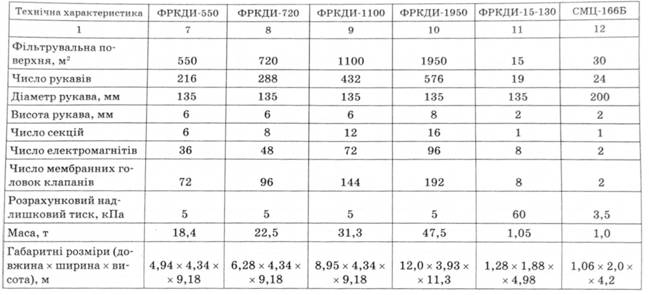

За розрахунковою площею фільтрувальних елементів з табл. 3.10 вибирають тип пиловловлювача [19].

При виборі рукавних пиловловлювачів важливим є визначення гідравлічного опору, від якого залежать енергетичні витрати на фільтрування.

Таблиця 3.10. Характеристика пиловловлювачів з імпульсним продуванням

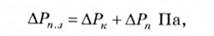

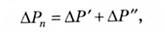

Загальний гідравлічний опір рукавного пиловловлювача складається із опору корпуса фільтрувальних апаратів АР та опору фільтрувального рукава (перегородки) ЛРп:

Опір корпуса пиловловлювача визначається величиною місцевих опорів, що виникають на вході та виході з апарата і при розподілі повітряного потоку по фільтрувальних елементах. У загальному вигляді гідравлічний опір корпуса апарата можна оцінити коефіцієнтом опору цього апарата, віднесеним до швидкості повітря у вхідному корпусі [19]:

де і"вх — швидкість повітряного потоку у вхідному патрубку, м/с; рп — густина запиленого повітря, кг/м3.

Для правильно сконструйованих рукавних пиловловлювачів коефіцієнт гідравлічного опору корпуса переважно становить 1,5—2,0. Для рукавних пиловловлювачів із зворотним продуванням, обладнаних тарілчастими клапанами, коефіцієнти гідравлічного опору набувають вищих значень.

Швидкість повітряного потоку у вхідному патрубку визначають за формулою [19]

де Qп — кількість запиленого повітря, що подається в пиловловлювач за годину, м3/год; Рвх — площа поперечного перерізу вхідного патрубка, м2.

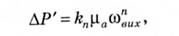

Гідравлічний опір рукава (перегородки) пиловловлювача значною мірою залежить від маси та властивостей пилу, який осів на тканинну перегородку. Цей опір має дві складові: постійну ДР' і змінну АР" величини:

Постійна складова гідравлічного опору створюється фільтрувальною перегородкою та пилом, що осів на ній. Постійну складову гідравлічного опору перегородки визначають за формулою

де л — коефіцієнт, що залежить від товщини фільтрувального матеріалу, ступеня його проникності, становить: Лл = (1100—1500) х

х 10вм_1 — для фільтрувальних тканин лавсану, що вловлює цементний кварцовий пил з медіанним діаметром у межах 10— 20 мкм; кп = (2300—2400) х 10вм_| — для лавсану при вловлюванні пилу від сталеплавильних дугових печей, при електро-газозварювальних роботах тощо. Для більш щільних тканин (лавсан, склотканина) коефіцієнт опору фільтрувальної перегородки збільшують у 1,2—1,3 раза. При вловлюванні пилу з невеликим медіанним діаметром (<1М < 1 мкм) коефіцієнт опору фільтрувальної перегородки (рукавів) збільшують у 2—3 рази, а при вловлюванні кремнієвого пилу з медіанним діаметром частинок 0,6 мкм £п = (13 000—15 000) х 106м-'.

Наведені значення коефіцієнтів можуть використовуватися при розрахунках гідравлічного опору фільтрів з імпульсним продуванням. У рукавних фільтрах зі зворотним продуванням після регенерації значення кп необхідно збільшити на 15—25 %.

Для лавсану коефіцієнт кп із врахуванням збільшення на 15— 25 % можна в середньому прийняти: к % 3700 х 10вм_1; іа — коефіцієнт в'язкості запиленого повітря, в середньому 20 х 10"1 Па х с; т — тривалість циклу, приблизно становить: т " 600 с; (ових — швидкість потоку запиленого повітря у вихідному патрубку (со = 0,16 м/с); п — показник ступеня, що залежить від режиму потоку струменя (для розрахунків приймають п — 1; при турбулентній течії п > 1).

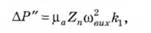

Змінну складову гідравлічного опору перегородки визначаємо за формулою [19]

де рв — коефіцієнт кінематичної в'язкості запиленого повітря (ив = 20 х 10~в Па х с); т — тривалість циклу фільтрування, приблизно приймають т = 600 с; Zn — змінна величина гідравлічного опору фільтрувальної перегородки, для дрібного пилу (йм < 20 мкм) Zn = 600—800 Па, для крупного пилу з медіанним діаметром йм > 20 мкм — 250—350 Па; для вловлювання волокнистого пилу Zn = 200—250 Па; совмж — швидкість повітря у вихідному патрубку (со = 0,016м/с); кх — параметр опору шару пилу, для цементного пилу з медіанним діаметром частинок 12— 20 мкм кх = (6,5—16) х 109 для очищення повітря від пилу сталеплавильної дугової печі з ^ = 3 мкм к1 = 80 х 10е м/кг; для руднотермічних печей плавлення кремнію (сіл = 0,7 мкм) к1 = 330 х 10е м/кг.

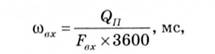

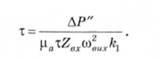

Тривалість циклу фільтрування пиловловлювача визначають за формулою

На основі загального гідравлічного опору пиловловлювача та продуктивності визначають потужність електродвигуна за формулою (3.25).

3.6.3. Аеродинамічний розрахунок пиловловлювачів

3.6.4. Розрахунок корпусів і запобіжних мембран пилоочисних установок

Розділ 4. ЗАХИСТ АТМОСФЕРНОГО ПОВІТРЯ ВІД ПРОМИСЛОВИХ ВИКИДІВ ПАРО- I ГАЗОПОДІБНИХ ШКІДЛИВИХ РЕЧОВИН

4.1. Основні методи очищення атмосферного повітря від шкідливих парів і газів

4.2. Абсорбційне очищення атмосферного повітря від шкідливих газів

Розрахунок абсорбційної установки

4.3. Адсорбційне очищення атмосферного повітря від шкідливих газів

Розрахунок адсорбційної установки

4.4. Адсорбційно-абсорбційне очищення атмосферного повітря від парів формальдегіду