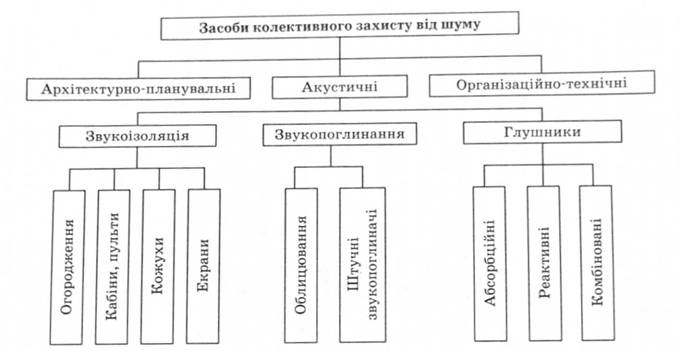

Засоби захисту довкілля від шуму, які найчастіше застосовують на машинобудівних, металургійних, деревообробних, текстильних та інших підприємствах, можна поділити на засоби колективного та індивідуального захисту. Домінуючими вважають засоби колективного захисту від шуму на шляху його поширення (рис. 7.10).

Рис. 7.10. Засоби колективного захисту від шуму на шляху його поширення

Знизити шум того чи іншого джерела лише одним засобом (напрямком) і досягти бажаного ефекту неможливо. Одним із ефективних і найбільш поширених є спосіб зниження шуму в джерелі його виникнення. у

Зниження шуму в джерелі його виникнення

Цей метод полягає у зміні конструкції інструментів та інших обертових мас обладнання, їхньому балансуванні тощо. Він широко застосовується для найбільш шумного обладнання, що характеризується великою частотою обертання. До такого обладнання належать деревообробні верстати, вентиляторні установки та ін.

Серед деревообробного обладнання найбільш шумними є круглопилкові, поздовжньо-фрезерні верстати, лісопильні рами та ін.

Інтенсивний шум круглопилкових верстатів пояснюється не стільки величиною сил, що збуджують коливання пилкового диска, скільки малими декрементами затухання на всіх частотах власних коливань диска. Тому знижувати шум круглопилкових верстатів доцільно шляхом внесення затухання у коливну систему, тобто демпферуванням пилкового диска.

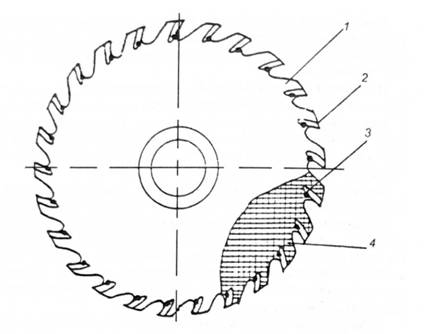

Універсальним засобом демпферування (як власних, так і вимушених коливань диска пилки) є наклеювання тонкої (20— 30 мкм) металевої сітки з двох сторін диска пилки (рис. 7.11). Замість сітки на диск пилки часто наклеюють тонкий шар фольги. Наклеювання металевої сітки або фольги на диск пилки може знизити шум у холостому режимі роботи на 10—20 дБА, а при різанні деревини — на 5—10 дБА.

Фольгу (сітку) наклеюють за допомогою поліефірних клеїв. Найефективнішим є метод виготовлення пилкових дисків із двох листів тонкої сталі, склеєних синтетичним клеєм, при якому шум знижується як завдяки збільшенню товщини диска (пилковий диск товщиною 3,5 мм створює на 5—6 дБА менший шум, ніж диск товщиною 2 мм), так і завдяки збільшенню тертя між дисками. При цьому знижуються коливання пилкового диска і забезпечується швидке затухання коливань, шум знижується на 10-20 дБА.

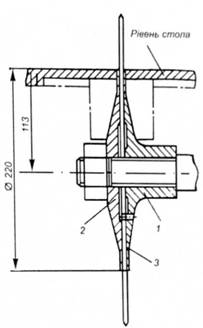

Шум круглопилкових верстатів можна знизити також, змінивши конструкцію закріплення пилкового диска (рис. 7.12). Для закріплення пилкового диска верстата ЦА-2 пропонується змінити конструкцію затискних шайб, збільшивши їхній діаметр до 220 мм. На торці шайб приклеюють демпферувальт кільця завдяки яким шум круглопилкового верстата ЦА-2 вдається зменшити в холостому режимі роботи на 6 дБА, а в робочому - на 7дБА[34].

Рис. 7.11. Пилковий диск з наклеєними фольгою і металевими сітками: 1 — фольга; 2 — пластинки з твердого сплаву; 3 — заклепка; 4 — металева сітка

Обклеювання шайб шарами гуми можна здійснити на будь-якому деревообробному підприємстві методом гарячої вулканізації.

Ефективність зниження шуму за допомогою затискних прогумованих шайб залежить від їхнього діаметра і може визначатись за формулою

де ДІ. — ефективність зниження шуму, дБА; І) — діаметр пилкового диска пилки, мм; Ви — діаметр нормальної затискної шайби, мм; — Діаметр збільшеної затискної шайби, мм; К — коефіцієнт запасу (для металевих шайб К = 10).

При цьому слід зауважити, що застосування збільшених притискних шайб можливе лише в тому випадку, якщо це не обмежує товщину розпилюваного матеріалу.

Знизити шум круглопилкових верстатів можна також за допомогою зміни конструкції диска пилки. В ободі диска у чотирьох-шести місцях вирізають симетричні прорізи довжиною 1/6 ра

Рис. 7.12. Нова конструкція закріплення пилкового диска верстата ЦА-2: 1 — опорна шайба; 2 — притискна шайба; 3 — демпферу вальна прокладка

діуса диска. Цей метод випробовували в одній із лабораторій лісових продуктів США, а також на кафедрі деталей машин і механізмів Уральського лісотехнічного інституту [34]. Внаслідок впровадження цього методу рівень шуму вдалося знизити на 14— 16 дБА.

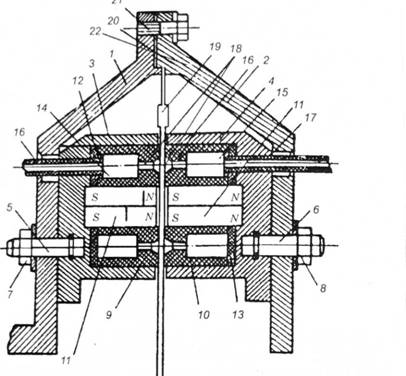

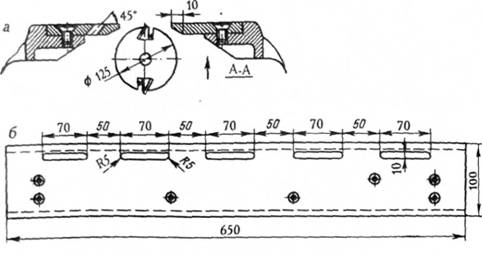

Перспективним пристроєм для зниження шуму й вібрації пилкових дисків круглопилкових верстатів є магнітний демпфер (рис. 7.13).

Пристрій [2] працює таким чином. Магнітопроводи разом з полюсниками та інструментом утворюють замкнуті магнітні потоки, в проміжки яких втягується феромагнітна рідина, що утримується в них завдяки напрузі магнітного поля. Перебуваючи під тиском, рідина постійно забезпечує рідке змащення пилки і демпферування поперечних коливань під час обертання.

Віброакустична активність вузлів різання круглопилкових верстатів може бути знижена також їхнім автоматичним балансуванням. На рис. 7.14 наведена схема пристрою для автоматичного балансування вузлів різання круглопилкових верстатів.

Рис. 7.13. Магнітний демпферний пристрій пилкового диска круглопилкового верстата: 1,2 — напрямні елементи корпуса; 3,4 — магніто-проводи; 5, 6 — пальці; 7,8 — гайки; 9, 10 — немагнітний матеріал; 11 — полюсники; 12,13,20 — прокладки; 14,15 — порожнини для феромагнітної рідини; 16,17 — гнучкі трубопроводи; 18 — відводи; 19 — дискова пилка; 21 — гвинти; 22 — сильфонна камера

Виконання опорної шайби й привідного шківа пустотілими і заливання наполовину перенасиченим водним розчином водорозчинної сполуки або технічним гліцерином і встановлення у фігурній порожнині гумового циліндра дозволяє автоматично балансувати пилку під час обертання (рис. 7.14). У результаті шум і вібрацію верстата можна знизити на 7—9 дБА [2].

Найефективнішим заходом зниження шуму в джерелі його виникнення для верстатів поздовжньо-фрезерної групи є застосування ножових валів зі спіральними (гвинтовими) ножами. Основною причиною зниження шуму при застосуванні таких ножів є зниження імпульсного удару різців по заготовці та сил різання. "Зниження шуму тут знаходиться в оберненій залежності від кута нахилу різальної кромки ножа.

Рис. 7.14. Пристрій для автоматичного балансування вузлів різання круглопилкових верстатів: І — пилковий диск; 2 — пилковий шпиндель; 3 — притискна гайка; 4 — прокладки; 5 — опорна шайба; 6 — притискна шайба; 7,8,9,10 — елементи корпуса балансира; 11,21 — ущільнювачі; 12 — гайка; 13 — шайба; 14, 15— елементи корпуса шківа; 16 — пас клиновий; 17 — підшипник; 18 — амортизатор; 19 — корпус шпинделя; 20 — кришка торцева, 21 — ущільнювачі

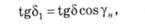

Зниження імпульсного удару і сил різання відбувається внаслідок плавного заглиблення різців у деревину, зменшення активної частини різальної кромки ножа, а також кута різання, що підтверджується формулою

де б1 — кут різання з урахуванням кута нахилу спіральної лінії різальної кромки ножа, град; ун — кут нахилу спіральної лінії різальної кромки ножа, град; 5 — кут різання при ум = 0.

Ефективним способом зниження аеродинамічного шуму фугувальних верстатів є перфорування накладок стола (рис. 7.15).

Максимальний ефект зниження шуму при перфоруванні накладок стола виявляється у холостому режимі роботи верстата і становить 10—15 дБА, причому в спектрі послаблюються низькочастотні складові.

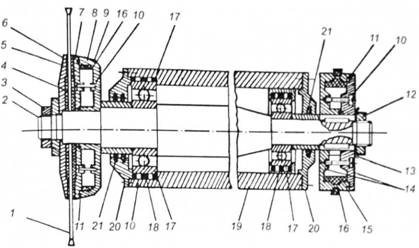

Значного зниження шуму ножових валів поздовжньо-фрезерних верстатів можна досягти за рахунок зменшення коливань валів при їхній незрівноваженості. На рис. 7.16 зображений пристрій автоматичного балансування валів, який можна використати для ножових валів (шпинделів) поздовжньо-фрезерних верстатів.

Рис. 7.15. Перфорування накладок стола фугувального верстата СФ-6: й — вигляд ножового вала і накладок збоку; б — вигляд у плані

Рис. 7.16. Пристрій для автоматичного балансування ножових валів (шпинделів) поздовжньо-фрезерних верстатів: 1 — ножовий вал; 2,3 — сферичні кулькові підшипники; 4, б — гумові втулки; 6,7 — корпуси підшипникових вузлів; 8,9 — корпуси; 10, 11 — кожухи; 12, 17 — коректувальні вантажі; 18 — стакан; 19,20 — в'язка рідина і сипкий матеріал; 21 — кришка; 22 — пружина стискання

Метод динамічного гасіння коливань полягає у приєднанні до об'єкта віброзахисту додаткових пристроїв з метою зміни його вібраційного стану.

Принцип роботи пристрою такий. Під час обертання вала обертаються коректувальні вантажі 12,17. Якщо виникає дисбаланс вала, то завдяки дії відцентрового прискорення починається деформація вала, що передається на корпуси 8 і 9. Коректувальні вантажі займають відповідне положення в порожнинах корпуса, переміщаючись так, щоб центр мас системи залишався нерухомим. Сипкий матеріал під дією відцентрового прискорення переміщується у порожнині стаканів коректувальних вантажів, займає протилежний напрямок відносно напрямку дії сили дисбалансу. Це створює додатковий ексцентриситет зрівноважу вальної сили, що посилюється за наявності гумових оболонок коректувальних вантажів.

Якщо вал зупиняється, коректувальні вантажі 12,17 пружними елементами 22 повертаються в початкове положення. Наявність гумових втулок 4, 5 дозволяє здійснювати автоматичне балансування в будь-якому швидкісному режимі роботи вала. Точність балансування досягається підбиранням в'язкості рідини, якою заливають порожнини коректувальних вантажів, пружності їхніх гумових оболонок.

Завдяки застосуванню такого пристрою можна досягти зниження низькочастотного шуму в межах 5—18 дБА. Порожнини коректувальних вантажів заповнюють технічним гліцерином і сипким матеріалом або дрібними металевими кульками діаметром 2—3 мм.

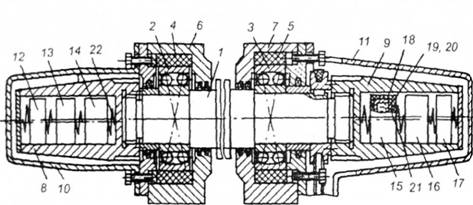

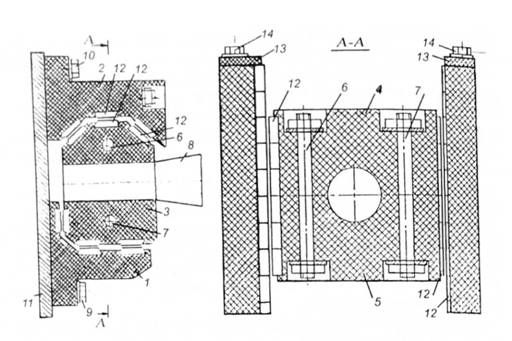

Перспективним способом зниження віброакустичної активності лісопильних рам є модернізація вузла ковзун — напрямні шини із застосуванням постійних магнітів (рис. 7.17). Модернізований механізм різання пилкової рамки лісопильної рами включає плоскі 1, призматичні 2 напрямні шини і ковзуни 3, які складаються з двох симетричних частин 4 і б% закріплених шпильками 6 і 7 на пилковій рамці 8.

Напрямні шини і 2 закріплюються гвинтами 9 і 10 на станині 11, Робочі поверхні ковзунів 3 і напрямних шин і 2 виготовлені у вигляді магнітних опор, що містять декілька вертикальних рядів одинарних полюсників 12, попарно встановлених однойменними полюсами в напрямних шинах / і 2 та ковзунах 3. Полюсники 12 мають форму "хвоста ластівки", для яких у напрямних шинах 1,2 ковзунах 3 вифрезерувані відповідні пази. Полюсники 12 виготовлені із феромагнітного матеріалу, а напрямні шини і ковзуни із немагнітного матеріалу.

За допомогою гвинтів 9 і 10 встановлюється необхідний проміжок між робочими поверхнями полюсників на ковзунах та аналогічними поверхнями напрямних шин і і 2.

Напрямний механізм працює таким чином. Завдяки відштовхувальній силі однойменних полюсів магнітів (полюсників) 12 ковзун 3 левітує між напрямними шинами 1 і 2 знаходиться

Рис. 7.17. Конструкція малошумного вузла ковзун — напрямні шини лісопильної рами із застосуванням постійних магнітів: 1,2 — відповідно плоскі та призматичні напрямні шини; 3 — ковзуни; 4,5 — симетричні частини вузла; 6,7 — шпильки; 8 — пилкова рамка; 9, 10 — гвинти; 11 — станина лісопильної рами; 12 — полюсники (постійні магніти); 13 — накладки; 14 — гвинти

у "підвішеному" стані. При русі пилкової рамки 8 проміжки між полюсниками 12 на напрямних шинах і ковзуні виконують роль магнітних пружин, що демпферують удари у вузлі ковзун — напрямні шини під час зміни напрямку пилкової рамки. Левітація ковзуна 3 відносно напрямних шин І і 2 усуває необхідність змащування в проміжках між ними, дає можливість зекономити 30—35 кг мастила за зміну. Ця конструкція напрямного механізму запобігає будь-яким перекошуванням пилкової рамки, що можуть виникати в результаті нерівномірного навантаження.

Застосування напрямного механізму пилкової рамки, в конструкцію якого введені постійні магніти, дозволяє підвищити надійність, ефективність роботи лісопильної рами, знизити рівень шуму на 8—10 дБА.

Зниження шуму методом звукопоглинання та звукоізоляції

Звукоізолювальні огородження

Зниження шуму методом екранування

Зниження шуму за допомогою глушників

Зниження шуму при збільшенні відстані від його джерела

Зниження атмосферного шуму смугами зелених насаджень

7.1.7. Захист довкілля від вібраційного забруднення

Налагодження для усунення режимів резонансу

Віброгасіння