Для очищення повітря від туманів кислот, лугів, мастил та інших рідин використовують волокнисті фільтри, принцип дії яких ґрунтується на осадженні крапель на поверхні пор з наступним стіканням рідини під дією сил маси.

Тумановловлювачі поділяються на низькошвидкісні {и>ф < < 0,15м/с), в яких переважає механізм дифузійного осадження крапель, і високошвидкісні (ш. = 2—2,5 м/с), де осадження здійснюється переважно під дією інерційних сил.

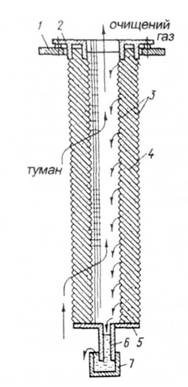

Фільтрувальний елемент низькошвидкісного тумановловлювача зображений на рис. 3.38. Він має просту конструкцію. У простір між двома циліндрами 3, виготовленими із металевих сіток, поміщається волокнистий фільтроелемент 4у який прикріплюється через фланець 2 до корпусу тумановловлювача 1. Рідина, що осіла на фільтрі елемента, стікає на нижній фланець 5, а потім через трубку гідрозатвора 6 і стакан 7 зливається з фільтра. Волокнисті низькошвидкісні тумановловлювачі забезпечують високу ефективність очищення (до 0,999) газу від частинок розміром менше 3 мкм і повністю вловлюють частинки пилу більшого розміру. Волокнисті шари формуються набиванням скловолокна розміром від 7 до 30 мкм або полімерних волокон (лавсан, поліпропілен) діаметром від 12 до 40 мкм. Товщина шару становить 5—15 см, гідравлічний опір сухих фільтроелементів дорівнює 200—1000 Па.

Високошвидкісні тумановловлювачі мають менші габаритні розміри, забезпечують ефективність очищення від туману з частинками менше 3 мкм у межах 0,90—0,98 при гідравлічному тис

Рис. 3.38. Фільтрувальний елемент низько-швидкісного тумановловлювача: І — корпус; 2 — фланець; З — циліндр; 4 — фільтроелемент; 5 — фланець нижній; 6 — гідрозатвор; 7 — стакан

ку ДР = 1500—2000 Па. Для фільтрувального набивання в таких тумановловлювачах використовують повсть із поліпропіленових волокон, ефективні у середовищі розріджених і концентрованих кислот (Н2в04, НС1, Н8Р04, НгЮ8) і сильних лугів.

При роботі швидкісних тумановловлювачів з вихідної сторони можуть виникати бризки рідини. Тому в конструкції тумановловлювачів передбачають бризковловлювачі, які виготовляють із пакетів сіток. Захоплення частинок рідини здійснюється завдяки ефекту дотику та інерційних сил. Швидкість фільтрації в бризковловлювачах не повинна перевищувати 6 м/с.

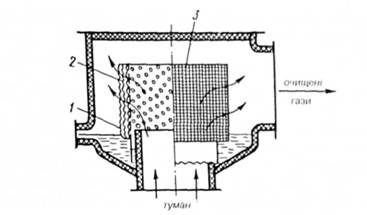

На рис. 3.39 зображена конструкція високошвидкісного волокнистого тумановловлювача з циліндричним фільтрувальним елементом. Тумановловлювач — це перфорований барабан з глухою кришкою. В барабані встановлена грубоволокниста повсть 2 товщиною 3— 5 мм. Навколо барабана з зовнішнього боку розташований бризковловлювач і з набором перфорованих плоских і гофрованих шарів вініпластових стрічок.

Бризковловлювач і фільтроелемент нижньою частиною встановлені у шар рідини.

Для очищення аспіраційного повітря ванн хромування, що містить туман і бризки хромової та сірчаної кислот, застосовують волокнисті фільтри типу ФВГ-Т. У корпусі тумановловлювача розташована касета з фільтрувальним матеріалом — голкопробивною повстю, до складу якої входять волокна діаметром 70 мкм, товщиною шару 4—5 мм.

Розрахунок тумановловлювачів із волокнистих матеріалів зводиться до визначення площі фільтрації з відомою витратою забрудненого повітря й рекомендованою для вибраного матеріалу швидкістю фільтрації. Рекомендована швидкість фільтрації для низькошвидкісних тумановловлювачів 0,05—0,2 м/с, для високошвидкісних — 2—2,5 м/с. Швидкість фільтрації також зале

Рис. 3.39. Схема високошвидкісного тумановловлювача: 1 — бризковловлювач; 2 — повсть; 3 — фільтрувальний елемент

жить від виду фільтрувальних матеріалів. Так, для фільтрувальних матеріалів для низькошвидкісних тумановловлювачів рекомендована швидкість фільтрації становить: для голкопробивної повсті із волокон діаметром 65—70 мкм — 0,2 м/с; для голкопробивної повсті із лавсанових волокон МЧПС діаметром 18—20 мкм — 0,1—0,15 м/с.

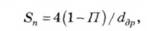

Площу фільтрації визначають за формулою

де юф — швидкість фільтрації; (? — витрата забрудненого повітря, що проходить через тумановловлювач, м3/с.

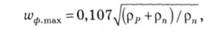

При розрахунку сіткових бризковловлювачів оптимальну швидкість фільтрації визначають за формулою

де р , рп — відповідно густина рідини й повітря; для мастил

р " 900 кг/м3, тому и)ф " 2,8 м/с.

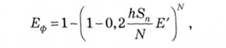

Ефективність очищення від крапель у сітковому пакеті розраховують за формулою

де Л — товщина пакета, м; 5Л — питома поверхня дроту в пакеті сіток, м2/м8; N — кількість сіток у пакеті, шт.; Е' — ефективність очищення повітря від крапель необхідного розміру (фракційне очищення) однією сіткою.

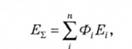

Товщину пакета сіток вибирають у межах 100—200 мм, а питому поверхню дроту в пакеті сітки визначають за формулою

де 77 — пористість пакета сіток, вибирають у межах 0,85—0,95; (ідр — діаметр дроту сітки, зазвичай (Ідр = (100 - 200) х 10'в м.

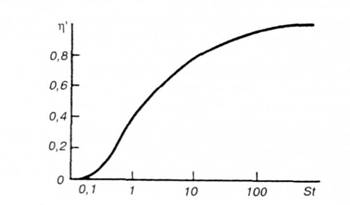

Фракційне очищення Е' однією сіткою залежить від режиму фільтрування, властивостей фільтрованого середовища, розміру фракцій, характеристик сітки. її значення для умов фільтрування при атмосферному тиску доцільно визначити за допомогою графіка (рис. 3.40). Для цього необхідно попередньо встановити величину критерію Стокса за формулою

де йк — діаметр крапель, м; кя — коефіцієнт якості очищення; [ір — коефіцієнт кінематичної в'язкості рідини, м2/с.

Рис. 3.40. Залежність фракційної ефективності очищення Е' від критерію Стокса

Сумарну ефективність очищення визначають за формулою

де Ф( — фракційна частка і-ї фракції; Еі — ефективність очищення туману від крапель.

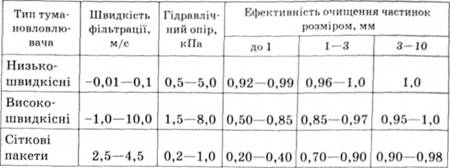

Характеристики тумановловлювачів різних типів наведені у табл. 3.6.

Таблиця 3.6. Характеристики тумановловлювачів

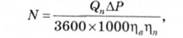

Потужність двигуна вентилятора, потрібного для транспортування туману через апарат очищення, визначають за формулою

де Яп — витрата забрудненого повітря, що подається на очищення в тумановловлювач, м3/год; ДР — гідравлічний опір, Па; ца — коефіцієнт корисної дії вентилятора (га" 0,75); г|л — коефіцієнт корисної дії передачі (г|л " 0,92).

3.6.1. Технологічний розрахунок сухих рукавних пиловловлювачів

3.6.2. Технологічний та конструктивний розрахунки системи імпульсної регенерації рукавних фільтрів

3.6.3. Аеродинамічний розрахунок пиловловлювачів

3.6.4. Розрахунок корпусів і запобіжних мембран пилоочисних установок

Розділ 4. ЗАХИСТ АТМОСФЕРНОГО ПОВІТРЯ ВІД ПРОМИСЛОВИХ ВИКИДІВ ПАРО- I ГАЗОПОДІБНИХ ШКІДЛИВИХ РЕЧОВИН

4.1. Основні методи очищення атмосферного повітря від шкідливих парів і газів

4.2. Абсорбційне очищення атмосферного повітря від шкідливих газів

Розрахунок абсорбційної установки

4.3. Адсорбційне очищення атмосферного повітря від шкідливих газів