Каталітичне очищення ґрунтується на процесі знешкодження шкідливих домішок, зокрема метену, етилену, пропілену, пропану, ацетону, етилацетату, бензолу, ксилолу, толуолу та ін. Температура початку окислення на каталізаторах для різних речовин є неоднаковою (табл. 4.2).

Таблиця 4.2. Значення оптимальних температур окислення деяких речовин[7]

Речовини, що окислюються | Температура початку окислення, °С | Речовини, що окислюються | Температура початку окислення, °С |

Ацетилен | 207—234 | Оксид вуглецю | 316—343 |

Альдегіди | 173—234 | Пропан | 293-332 |

Бензин | 261—298 | Розчинник | 260—400 |

Бензол | 277—300 | Толуол | 200—250 |

Ксилол | 300—340 | Фенол | 216—427 |

Нітротолуол | 265—297 | Етанол | 261—293 |

Для кожного каталізатора існує граничний температурний рівень. Для багатьох каталізаторів максимальна робоча температура становить 800—850 °С.

В інженерній практиці нині відомі два конструктивні варіанти газоочисних каталітичних установок:

— каталітичні реактори, в яких здійснюється контакт газоповітряного потоку з твердим каталізатором, розташованим в окремому корпусі;

— термокаталітичні реактори (апарати), в яких у загальному корпусі розташовані контактний вузол і підігрівам.

Найпростішу конструкцію має каталітичний реактор уніфікованого збирального комплексу типу УКС-39, розроблений Мінським конструкторсько-технологічним інститутом (МКТЕІ). Це прямокутний зварений теплоізольований корпус, в якому одна із стінок знімна для забезпечення можливості монтажу (демонтажу) касети з каталізатором. Реактор призначений для обладнання в комплексі з електропідігрівачем і спеціальним крапельним теплообмінником сушарок фарбувальних ліній, що працюють на машинобудівних, меблевих, приладобудівних та інших промислових підприємствах.

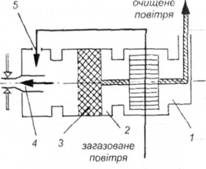

На підприємствах машинобудівної, меблевої, текстильної та автомобільної промисловостей найбільш поширеними є термокаталітичні реактори, до складу яких входять реактор тепла, підігрівам і контактний вузол. На рис. 4.11 наведена схема каталітичного реактора, призначеного для очищення повітря від парів толуолу.

Рис. 4.11. Схема каталітичного реактора: 1 — теплообмінник-рекуператор; 2 — контактний пристрій; З — каталізатор; 4 — пальник; б — підігрівач

Опишемо принцип дії такого реактора. Забруднене толуолом повітря потрапляє в теплообмінник-рекуператор / для попереднього підігрівання, звідки через обхідний канал подається в підігрівач 5. Одночасно до пальника 4 подається природний газ, який згоряє. Продукти згоряння природного газу змішуються із загазованим повітрям, підвищуючи його температуру до 250—350 °С, тобто до такого рівня, при якому відбувається інтенсивна оксидація толуолу з утворенням нетоксичних продуктів — діоксиду вуглецю та водяної пари:

Процес хімічного перетворення відбувається на поверхні каталізатора 3, розташованого в контактному вузлі 2, Суміш повітря та продуктів хімічної реакції при температурі 350—450 °С подається у рекуператор 1, де віддає тепло забрудненій газоповітряній суміші, а потім після певного охолодження через канали виводиться в атмосферу в очищеному вигляді.

Перед початком каталітичного очищення повітря від будь-яких газів досить важливим є визначення необхідної товщини каталізатора

де Qn - - витрата повітря, м3/с; с, - - концентрація шкідливих речовин у повітрі до очищення, моль/м3; с2 — концентрація шкідливих речовин у повітрі після очищення, моль/м3; Sk — площа шару каталізатора, м2; опп — насичена густина каталізатора, кг/м8; Snn — питома поверхня каталізатора кг/м8; wt — швидкість гетерогенної каталітичної реакції, моль/(м2 х с).

Ефективність очищення каталітичного реактора становить 0,96—0,98 при витраті природного газу 3,5—4,0 м3 на 1000 м* очищеного повітря. Гідравлічний опір реактора при номінальному навантаженні (800—900 м3/год) не перевищує 150—180 Па. Швидкість процесу каталітичного очищення знаходиться в межах від 8000 до 10 000 об'ємів на об'єм каталітичної маси в годину.

Каталітичні методи очищення широко застосовують і для нейтралізації вихлопних газів автотранспортних засобів.

4.7.1. Особливості конструкції та режимів роботи автотранспортних засобів з позиції екологічної безпеки

4.7.2. Способи зниження токсичності вихлопних газів

4.8. Очищення газів від оксиду вуглецю

Перетворення оксиду в діоксид вуглецю

Поглинання оксиду вуглецю мідно-аміачним розчином

4.9. Очищення газів від сірководню

Окислювальні методи очищення газів від сірководню.

4.10. Очищення газів від діоксиду сірки

Вапняковий метод