Утилізація — це перероблення відходів з метою раціонального використання. У цьому випадку відходи є вторинною сировиною.

Утилізацію поділяють на три різновиди: первинну, вторинну та змішану. Під первинною утилізацією розуміють використання відходів у різних галузях народного господарства без попередньої глибокої фізико-хімічної переробки; під вторинною — використання продуктів спеціальної переробки відходів. У результаті процесів вторинної утилізації утворюються продукти іншого складу, ніж вихідні відходи. Утилізація змішаного типу включає як первинну, так і вторинну утилізацію.

Первинна утилізація відходів

Цей вид утилізації найчастіше використовують у промисловості будівельних матеріалів. Так, при отриманні цементу як вихідного матеріалу використовують доменні шлаки та бокситові шлами, колчеданні огарки, колошниковий пил, піритні огарки та ін. Як мінералізатор у процесах випалювання клінкеру застосовують фосфогіпс, електротермофосфорні шлаки та інші продукти. Використання фосфогіпсу в суміші з піритними огарками інтенсифікує процес випалювання портландцементного клінкеру, знижує температуру процесу, підвищує якість сировини.

У первинну утилізацію можуть залучати відходи пластмас. Їх можна після сортування переплавляти у вироби або використовувати як наповнювач легких бетонів.

Не підлягають первинній утилізації небезпечні відходи, що містять ртуть, кадмій, свинець і цінні метали. У цьому випадку відходи перед утилізацією розділяють на фракції, що фактично і є вторинною утилізацією.

Вторинна утилізація відходів

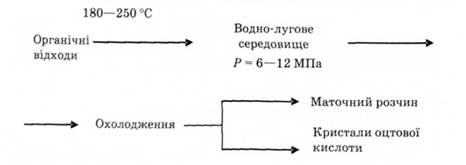

При такій утилізації відходи піддають глибокій переробці. Це в першу чергу стосується органічних лакофарбових матеріалів і деревних відходів, смол, клеїв і концентрованих стічних вод, які можна переробити в товарні розчинники, мурашину або оцтову кислоти та ін. Опишемо процес вторинної утилізації відходів:

Вихід монокарбонових кислот, отриманих за цією схемою, становить 30—60 % від маси органічних речовин, що знаходяться у відходах. Цей процес може успішно використовуватися для перероблення відходів у різних галузях промисловості: хімічній, нафтохімічній, целюлозно-паперовій та деревообробній.

Техніко-економічні розрахунки підтверджують, що собівартість оцтової кислоти, отриманої у результаті окислення повітрям, органічних відходів, приблизно в 4 рази нижча, ніж собівартість кислоти, отриманої в промисловості через ацетальдегід, і в 1,5 раза менша, ніж при її синтезі карбонілюванням метанолу.

Процеси вторинної утилізації можуть бути ефективними для відходів нафтопереробки та нафтохімії (наприклад, кислих гудронів), відходів гуми та гумотехнічних виробів, шин, пластмасових відходів.

Ліквідація осадів стічних вод

Осади стічних вод, що накопичуються на очисних спорудах, є водними суспензіями з об'ємною концентрацією полідисперсних твердих домішок від 0,6 до 10 %. Перед тим, як спрямувати осади стічних вод на ліквідацію або утилізацію, їх піддають попередньому обробленню для отримання шламу, властивості якого забезпечують можливість його утилізації або ліквідації з найменшими затратами енергії та забрудненням довкілля.

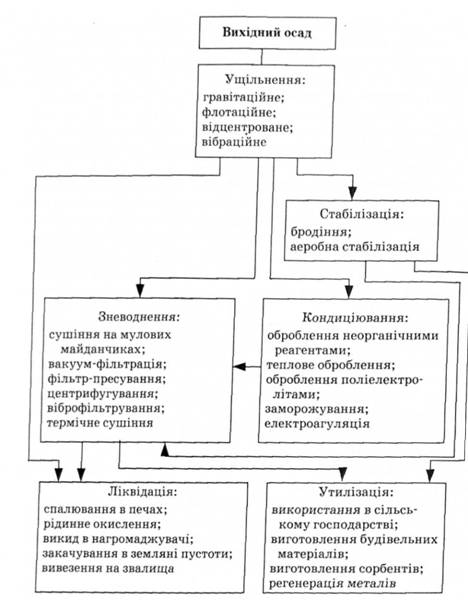

Початковою стадією технологічного циклу оброблення осадів стічних вод (рис. 6.1) є їх ущільнення. Для ущільнення часто застосовують гравітаційний, флотаційний, відцентровий та вібраційний методи. Гравітаційний і флотаційні методи ущільнення відбуваються у відстійниках-ущільнювачах, в установках напірної флотації. Ущільнення відцентровим методом проходить у циклонах і центрифугах, а вібраційним — за допомогою вібраторів, які занурюють в осад.

Стабілізація осадів використовується для руйнування біологічно розкладеної частини органічної речовини, що запобігає гниттю осадів при тривалому зберіганні на відкритому повітрі.

Для стабілізації осадів промислових стічних вод застосовують аеробну стабілізацію, яку проводять в аеротенках. Період аеробної стабілізації при температурі 20 °С становить 8—-11 діб, витрата кисню — 0,7 кг.

Кондиціювання осадів проводять для руйнування колоїдної структури осаду органічного походження та збільшення їх водовіддачі при зневодненні. У промисловості застосовують в основному реагентний метод кондиціювання за допомогою хлорного заліза та вапняку. В наш час економічнішими методами кондиціювання є: теплове оброблення, заморожування та електрокоагуляція.

Зневоднення осадів стічних вод призначене для отримання шлаку з об'ємною концентрацією полідисперсної твердої маси до 80 %. Найбільш прогресивними методами зневоднення осадів

Рис. 6.1. Технологічна схема оброблення осадів виробничих стічних вод

промислових стічних вод є вакуум-фільтрування на фільтрпресах, центрифугування та вібраційне фільтрування. Зневоднення термічним висушуванням застосовується для осадів, що містять токсичні речовини, які перед ліквідацією та утилізацією знешкоджуються.

Ліквідацію осадів стічних вод застосовують у тих випадках, коли утилізація виявляється неможливою або економічно нерентабельною. Спалювання — найбільш поширений метод ліквідації осадів стічних вод. Осади спалюють на станціях очищення стічних вод у багатоподових, циклонних печах, а також у печах киплячого шару.

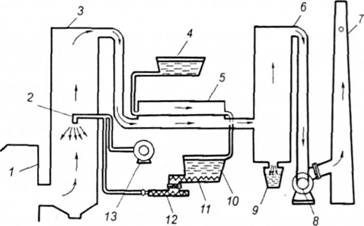

На рис. 6.2 наведена схема установки з використанням тепла, що утворюється від спалювання твердих відходів, для термічного сушіння та спалювання осадів стічних вод. Принцип роботи установки полягає в такому. Димові гази, що утворюються при спалюванні твердих відходів у печі 2 температурою 900—1000 °С, надходять у камеру З для спалювання осаду стічних вод, в якій назустріч потоку димових газів за допомогою насоса-дозатора 22, компресора 2 3 і розпилювача 2 подається осад у розпиленому стані. В камері З краплі осаду підігріваються, підхоплюються потоком димових газів, згоряють і підіймаються у верхню зону камери.

Рис. 6.2. Схема установки для термічного висушування та спалювання осадів стічних вод: 2 — піч; 2 — розпилювач; 3 —- камера; 4,10 — баки; 6 — теплообмінник; 6 — фільтр; 7 — витяжна труба; 8 — вентилятор; 9 — збірник; 11 — шнек; 12 — насос-дозатор; 13 — компресор

Температура димових газів у верхній зоні камери знижується до 750—800 °С за рахунок випаровування вологи, що знаходиться в осадах стічних вод. У цій же зоні відбувається дезодорація водяної пари. Димові гази з вмістом мінеральних частинок осаду, золи та водяної пари подаються у теплообмінник 5. Одночасно із баку 4 в канал теплообмінника б подається ущільнений осад вологістю 93—95 %, який підсушується до 84—89 % і надходить в бак 10, обладнаний шнеком 11 для подрібнення і подавання осаду до насоса-дозатора 12. Димові гази, охолоджені у теплообміннику до температури 300—350 °С, подаються у фільтр 6, звідки відсмоктуються вентилятором 8 через витяжну трубу 7 у навколишнє середовище. Тверді частинки, що осаджуються на фільтрі, надходять до збірника 9, звідки їх періодично усувають.

Установки такого типу не спричиняють забруднення навколишнього середовища, вони прості в експлуатації, уможливлюють знешкодження органічних відходів (маслопродукти, розчинники, лаки, фарби та ін.) вологістю до 60 % та об'ємним вмістом механічних домішок до 10 %.

Регенерація металів — один із способів утилізації осадів стічних вод машинобудівельних підприємств, особливо в гальванічних, прокатних, штампувальних і термообробних цехах. Основними методами регенерації металів є вакуумна кристалізація і нейтралізація.

Ліквідація осадів стічних вод

6.2. Безвідходна та маловідходна технології

6.3. Знешкодження та перероблення радіоактивних відходів

6.3.1. Особливості перероблення радіоактивних відходів та їхня класифікація

6.3.2. Знешкодження та перероблення газоподібних радіоактивних речовин

6.3.3. Знешкодження та перероблення рідких радіоактивних речовин

6.3.4. Знешкодження та перероблення твердих радіоактивних відходів

Розділ 7. ЗАХИСТ ДОВКІЛЛЯ ВІД ЕНЕРГЕТИЧНОГО ЗАБРУДНЕННЯ НА ПРОМИСЛОВИХ ПІДПРИЄМСТВАХ

7.1. Захист довкілля від шумового та вібраційного забруднень