Методи організації виробництва являють собою сукупність способів, прийомів і правил раціонального сполучення основних елементів виробничого процесу в просторі і часі на стадіях функціонування, проектування й удосконалення організації виробництва.

Метод організації індивідуального виробництва. Цей метод використовується в умовах одиничного випуску продукції або виробництва її малими серіями і припускає:

— відсутність спеціалізації на робочих місцях;

— застосування широкоуніверсального устаткування, розміщення його групами за функціональним призначенням;

— послідовне переміщення деталей з операції на операцію партіями.

Умови обслуговування робочих місць відзначаються тим, що робітники майже постійно користуються одним набором інструментів і невеликою кількістю універсальних пристосувань, потрібна лише періодична заміна інструменту, що затупився або зносився. На противагу цьому підвезення деталей до робочих місць і відправлення деталей за видачі нового завдання або за приймання закінченої роботи відбувається кілька разів протягом зміни. Тому виникає необхідність гнучкої організації транспортного обслуговування робочих місць.

Розглянемо основні стадії організації індивідуального виробництва:

Етап 1. Визначення типів і кількості верстатів, необхідних для виконання заданої виробничої програми. За організації індивідуального виробництва точно встановити номенклатуру продукції, що випускається, важко, тому припустимі наближені розрахунки необхідної кількості верстатів. В основу розрахунку беруться такі показники: знімання продукції з одиниці устаткування; кількість верстато-годин, необхідна для оброблення комплексу деталей на один виріб. Точність укрупнених розрахунків залежить від того, наскільки правильно визначено значення цих показників. Розрахункова кількість верстатів визначається за формулою

де N — річний обсяг випуску продукції, шт.;

qs— знімання продукції з одиниці устаткування, шт.;

Кзм — коефіцієнт змінності роботи розглянутої групи устаткування;

h — кількість верстато-годин, необхідна для оброблення комплексу деталей на один виріб;

Fе — ефективний фонд робочого часу одного верстата розглянутої групи, год.

де Fн— нормативні витрати часу на ремонт устаткування, % до номінального фонду;

tр — нормативні витрати часу на налагодження, переналагодження устаткування, % до номінального фонду;

tn — номінальний фонд часу роботи верстата, год.

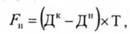

Номінальний фонд часу роботи устаткування залежить від кількості календарних і неробочих днів у році, прийнятого режиму змінності за добу і визначається за формулою

де Дк — кількість календарних днів у році;

Дн — кількість неробочих днів у році;

Т — середня кількість годин роботи верстата за добу, згідно прийнятого режиму змінності.

Прийнята кількість верстатів за кожною групою устаткування встановлюється шляхом округлення отриманого значення до цілого так, щоб загальна кількість верстатів не виходила за межі принятого їх числа.

Коефіцієнт завантаження устаткування визначається відношенням розрахункової кількості верстатів до прийнятого.

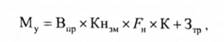

Етап 2. Узгодження пропускної здатності окремих ділянок потужності. Виробнича потужність ділянки, оснащеної однотипним устаткуванням, визначається так:

де Впо — прийнята кількість верстатів, шт.;

Кнзм — нормативний коефіцієнт змінності роботи устаткування;

Fн— номінальний фонд часу роботи устаткування, год.;

К — коефіцієнт виконання норм, досягнутий у базисному році по ділянці (цеху);

Зтр — планове завдання зі зниження трудомісткості, нормо-години.

Нормативний коефіцієнт змінності роботи устаткування визначається, виходячи з розрахунку завантаження встановленого устаткування, як правило, при двозмінному режимі роботи і нормативному коефіцієнті, що враховує час перебування верстатів у ремонті.

Взаємозв'язок окремих ділянок за потужністю визначається за формулою

де Кп — коефіцієнт спряженості ділянок за потужністю;

Пу1, Пу2 — потужності порівнюваних ділянок (продукція 1-ї ділянки використовується для виготовлення одиниці продукції 2-ї ділянки);

У1 — питома витрата продукції 1-го підрозділу.

Етап 3. Організація робочого місця. Особливості організації й обслуговування робочих місць полягає в налагодженні верстата перед початком роботи, а також установці інструмента на робочих місцях, що здійснюється самими робітниками. Робочі місця при цьому мають бути оснащені всім необхідним для забезпечення безперервної роботи, а транспортування деталей має здійснюватися без затримок, не створюючи на робочих місцях зайвого запасу заготівель.

Етап 4. Розробка планування ділянок. Для індивідуального виробництва характерне планування ділянок за видами робіт. У цьому випадку створюються ділянки однорідних верстатів.

Послідовність розташування ділянок на площі визначається маршрутом обробки більшості типів деталей і має забезпечувати переміщення деталей до кінцевого етапу виготовлення виробу.

Організації виробництва потоковим методом. Застосування цього методу забезпечує виготовлення виробів одного найменування або типового ряду і потребує сукупності спеціальних організаційних заходів побудови виробничого процесу: розташування робочих місць за ходом технологічного процесу; спеціалізації кожного робочого місця для виконання однієї з операцій; передачі предметів праці з операції на операцію поштучно і дрібними партіями відразу ж після закінчення обробки; ритмічності випуску, синхронності операцій; детального пророблення організації технічного обслуговування робочих місць.

19.6. Типи виробництва, їхні техніко-економічні особливості

19.7. Види руху деталей

19.8. Потокове виробництво

Питання для закріплення матеріалу і самостійної роботи

РОЗДІЛ IV ПЛАНУВАННЯ І МОТИВАЦІЯ ДІЯЛЬНОСТІ

ТЕМА 10. ПРОГНОЗУВАННЯ, ПЛАНУВАННЯ ТА РЕГУЛЮВАННЯ ДІЯЛЬНОСТІ

20.1. Сутність прогнозування і планування на підприємстві

20.2. Основні етапи стратегічного планування на підприємстві

20.3. Тактичне і оперативне планування діяльності підприємства