Виробничий цикл складного (складального) процесу становить загальну тривалість комплексу координованих у часі простих процесів, що входять у складний процес виготовлення виробу або його партій.

В умовах машинобудівного виробництва найбільш характерними прикладами складного процесу є процеси створення машини, металорізального верстата або вузлів, блоків, дрібних складальних одиниць, з яких вони складаються.

Виробничий цикл складного процесу включає виробничі цикли виготовлення всіх деталей, збирання всіх складальних одиниць, генеральне збирання виробу, контроль, регулювання і налагодження. У складному виробничому процесі можуть використовуватися всі розглянуті види руху предметів праці за операціями: послідовний, паралельно-послідовний і паралельний. Для умов одиничного виробництва в єдиний цикл, як правило, включають не тільки процеси виготовлення і збирання, а і процеси проектування виробу і підготовки його виробництва.

Складний виробничий процес звичайно складається з великої кількості складальних, монтажних, регулювально-налагоджувальних операцій, операцій простих процесів, тому визначення й оптимізація виробничого циклу вимагають не тільки великих витрат часу, а й часто застосування ЕОМ для виконання розрахунків. Побудова складного виробничого процесу в часі здійснюється для того, щоб визначити тривалість виробничого циклу, координувати виконання окремих простих процесів, одержати необхідну інформацію для оперативно-календарного планування і розрахунку операції запуску-випуску предметів праці. Метою координації виробничих процесів, що становлять складний процес, є забезпечення комплектності і безперебійності ходу виробництва за повного завантаження устаткування, робочих місць і робітників.

Структура виробничого циклу складного процесу визначається складом операцій і зв'язків між ними. Склад операцій залежить від номенклатури деталей, складальних одиниць і технологічних процесів їх виготовлення. Взаємозв'язок операцій і процесів зумовлюється віяловою схемою збирання виробу і технологією його виготовлення. Віялова схема збирання виробу показує, які вузли, підвузли або дрібні складальні одиниці можна виготовляти паралельно незалежно один від одного, а які — тільки послідовно.

Розрахунок тривалості виробничого циклу складного процесу необхідно здійснювати у такій послідовності:

— визначити обсяг партії виробів;

— обчислити зручно-планований ритм;

— розрахувати кількість партій, що запускаються протягом планового періоду;

— визначити час операційного циклу партії виробів;

— розрахувати тривалість операційного циклу партії виробів за складальними одиницями;

— визначити кількість робочих місць, необхідних для виготовлення виробів;

— побудувати цикловий графік збирання виробів без обліку завантаження робочих місць;

— закріпити операції за робочими місцями;

— скласти стандарт-план збирання виробів;

— побудувати уточнений цикловий графік з урахуванням навантаження робочих місць;

— визначити тривалість виробничого циклу і випередження запуску-випуску за складальними одиницями і деталями.

Вирішуючи питання про обсяги партії, необхідно виходити з економічно оптимального обсягу. Робота великими партіями дає змогу реалізувати принципи партійності, що забезпечує:

а) можливість застосування більш продуктивного процесу, який знижує витрати на виготовлення виробів;

б) зменшення підготовчо-заключного часу, що припадає на одиницю продукції;

в) скорочення витрат часу робітників-складальників на освоєння прийомів роботи (пристосування до роботи);

г) спрощення календарного планування виробництва.

Ці чинники сприяють зростанню продуктивності праці робітників і зниженню собівартості продукції.

Однак в одиничному і серійному виробництвах, де за кожним робочим місцем закріплюється виконання декількох операцій і переважає послідовний вид руху предметів праці, зі збільшенням обсягу партії підвищується ступінь порушення принципу безперервності, оскільки збільшується час пролежування кожної складальної одиниці, тобто зростає тривалість виробничого циклу виготовлення партії виробів, число складальних одиниць, що знаходяться в запасах і на зберіганні (незавершене виробництво). Крім того, зростає потреба в площах для збереження виробів і матеріальних цінностей, одночасно необхідних для виробництва.

Ці протилежні чинники, пов'язані з реалізацією одного принципу (партійності) і порушенням іншого принципу (безперервності), вимагають визначення такого її обсягу партії, за якого поєднання економії від реалізації першого принципу і втрат від порушення другого були б найбільш раціональними з економічного погляду. Такий обсяг партії називають економічно оптимальним.

Визначення оптимального обсягу партії виробів є одним з найважливіших календарно-планових нормативів за організації серійного виробництва, тому що всі інші календарно-планові нормативи встановлюються на партію предметів праці.

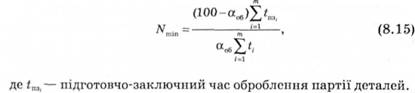

Багато формул для розрахунку оптимального обсягу партій виробів, що ґрунтуються на зіставленні економії та втрат, запропоновано різними авторами. Однак через велику трудомісткість розрахунків ці формули не набули значного застосування. На промислових підприємствах звичайно використовують спрощений метод розрахунку, виходячи з прийнятного коефіцієнта втрат робочого часу на переналагодження і поточний ремонт робочих місць (апро ). Як правило, величину цього коефіцієнта приймають у межах від 0,02 для великосерійного і до 0,1 для дрібносерійного й одиничного виробництв (або від 2 до 10 %). Задаючись для визначених виробничих умов величиною цього коефіцієнта апро, можна визначити кількість виробів у партії за формулою

Отриманий результат розглядається як мінімальна величина партії виробів. За максимальну величину можна прийняти місячну програму випуску виробів (складальних одиниць). Отже, у результаті проведених розрахунків встановлюємо межі нормального обсягу партії виробів (N ):

Граничні обсяги партії виробів корегуються, виходячи з мінімального обсягу. Корегування починається зі встановлення ритму для зручного планування (R) — періоду чергування партій виробів. Якщо в місяці 20 робочих днів, то ритмами для зручного планування будуть 20, 10, 5, 4, 2 і 1; якщо в місяці 21 день, то такими ритмами будуть 21, 7, З і 1; якщо 22 дні, то 22, 11,211.

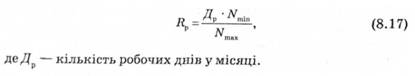

Період чергування партій виробів розраховується за формулою

Якщо в результаті отримуємо дробове число, то з певних ритмів для зручного планування обирають найближче ціле число, тобто прийняте значення періоду чергування.

Далі відповідно до прийнятого періоду чергування корегуємо обсяг партії виробів за формулою

Нормальний обсяг партії виробів має бути кратним місячній програмі випуску (запуску) виробів.

Кількість партій на місяць визначається за формулою

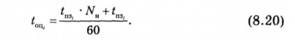

Тривалість операційного циклу партії виробів за кожною операцією (£"!,) розраховується за формулою

Тривалість операційного циклу партії виробів за складальними одиницями визначається за формулою

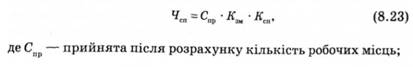

Необхідна кількість робочих місць для складання виробів розраховується за формулою

Якщо розрахункове значення кількості робочих місць є дробовою величиною, то необхідно зробити його корегування в бік збільшення або зменшення, враховуючи те, що кожне робоче місце може бути перевантажене не більше ніж на 5 %.

Необхідна кількість робітників визначається за формулою

Кя — коефіцієнт змінності;

К — коефіцієнт, що враховує облікову чисельність робітників за спеціальностями (звичайно приймають як 1,1).

Побудова циклового графіка складання виробів без обліку завантаження робочих місць ведеться на основі віялової схеми складання і тривалості циклів складання кожної і-ої операції і кожної складальної одиниці. Як правило, такий графік будується в порядку, зворотному до ходу технологічного процесу, починаючи з останньої операції, з урахуванням того, до якої операції постачаються складальні одиниці. Тривалість циклу цього графіка буде мінімальною. Однак умови виробництва й обмежені ресурси потребують виконання визначених робіт послідовно, на тому самому робочому місці, збиральному стенді. Усе це призводить до змін у цикловому графіку і, як правило, до зсуву запуску на більш ранні строки та, як наслідок, до збільшення тривалості циклу.

Для досягнення рівномірності завантаження робочих місць і робітників-складальників необхідно закріпити операції за робочими місцями. З цією метою на кожне робоче місце набирається обсяг робіт, тривалість операційного циклу яких не повинна перевищувати пропускної здатності робочих місць протягом прийнятого періоду чергування.

Побудова стандарт-плану складання виробу (циклового графіка з урахуванням завантаження робочих місць). Графік будується на основі графіка без обліку завантаження робочих місць і даних про закріплення операцій за робочими місцями. При цьому періоди виконання циклів окремих операцій графіка повинні проектуватися на відповідні робочі місця на цикловому графіку складання виробу без обліку завантаження робочих місць. У цьому випадку зберігається тривалість виробничого циклу на графіку, побудованому без обліку завантаження робочих місць. Однак не завжди вдається це здійснити. Зсув робіт на більш ранній період часу спричинить збільшення тривалості виробничого циклу і появу пролежування складальних одиниць. На цьому самому графіку необхідно привести виробництво другої, третьої і наступних партій виробів доти, поки не заповниться цілком один період чергування партій виробів.

Заповнений період чергування і становить стандарт-план, тому що саме в ньому показані стандартні, повторювані строки проведення окремих операцій складання кожним робітником-складальником.

Далі відбувається побудова уточненого циклового графіка складання виробу і визначення фактичної тривалості виробничого циклу, що звичайно не набагато більше мінімальної, тому що виконання деяких операцій зрушено на більш ранні строки.

Уточнений графік складання виробів будується на основі вже побудованих стандарт-планів складання виробу без обліку і з урахуванням завантаження робочих місць та часу зсуву запуску відповідних складальних одиниць (деталей), і за цим графіком визначається фактична тривалість виробничого циклу складання партії виробів.

Контрольні запитання та завдання

1. Що таке виробничий процес у часі?

2. Які ви знаєте види руху предметів праці у виробництві?

3. Дайте характеристику основних видів руху предметів праці у виробництві.

4. Визначте основні складові виробничого циклу виготовлення виробу.

5. Охарактеризуйте категорію "простий процес".

6. Дайте характеристику категорії "складний процес".

7. Чому необхідно аналізувати прямоточність структур і процесів?

8. Яким чином забезпечується паралельність процесів?

9. Що таке виробничий процес?

10. Чим відрізняється предмет праці від знаряддя праці?

11. Які основні етапи містить аналіз тривалості виробничого циклу простого процесу?

12. Назвіть етапи, які містить аналіз тривалості виробничого циклу складного процесу.

9.1. Зміст і завдання організації технічного обслуговування виробництва

9.2. Стан і тенденції розвитку технічного обслуговування виробництва

Тема 10. ОРГАНІЗАЦІЯ ДОПОМІЖНИХ ВИРОБНИЦТВ

10.1. Організація інструментального господарства підприємства

10.1.1. Значення, завдання і структура інструментального господарства

10.1.2. Класифікація й індексація оснащення

10.1.3. Планування потреб підприємства за різними видами оснащення

Статистичний метод розрахунку.

Метод розрахунку за нормами оснащення.