Внутрішньовиробничі логістичні системи, які використовуються в операційних системах різних типів були в свій час сформовані на основі окремих логістичних концепцій, які ми розглядали в одній із попередніх тем.

Однією з перших спроб практичного впровадження концепції ЛТ була розробка мікрологістичної системи КЛИНАМ, яка використовується для ефективної організації виробництва, що потребує: гнучкості; можливості швидкої перебудови, яка до того ж часто повторюється; здатності функціонувати без страхових запасів.

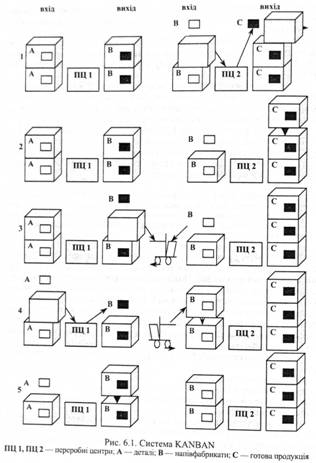

Система КАNBAN - це інформаційна система, яка забезпечує оперативне регулювання кількості виробленої продукції і організації безперервного виробничого потоку, який спроможний швидко перебудуватися і фактично не потребує страхових запасів.

Суть даної системи полягає в тому, що виробничі підсистеми підприємства, включаючи лінії кінцевого складання, забезпечуються матеріальними ресурсами тільки в тій мірі і до того терміну, які необхідні для виконання замовлення, сформованого підрозділом споживачем. Таким чином виробничі підрозділи не мають загального жорсткого графіка виробництва, вони оптимізують свою роботу в межах замовлення наступного за технологічною схемою підрозділу.

Засобом передачі інформації в системі є спеціальна картка "kanban". Існує два види таких карток: відбору (білого кольору) і виробничого замовлення (чорного кольору). В картці відбору вказується назва і кількість деталей (компонентів, напівфабрикатів), які потрібно взяти на попередньому етапі обробки (складання), складі чи у постачальника. В картці виробничого замовлення вказується - кількість деталей (компонентів, готової продукції), яка повинна бути виготовлена на попередній виробничій ділянці.

Процес функціонування системи КАИВАМ відбувається наступним чином:

1) в центр обробки замовлень надходить замовлення на виготовлення певного виду товару;

2) даний центр формує чорну картку, в якій вказує назву, тип, параметри і кількість продукції, яку повинен виготовити останній за технологічним циклом підрозділ підприємства (ПЦ 2). Цю картку передають у відповідний підрозділ;

3) отримавши картку, працівник виробничого підрозділу підходить до контейнерів із матеріалами та напівфабрикатами, незначна частина, яких зберігається на "вході" в підрозділ (ПЦ 2), вибирає контейнери з потрібною кількістю виробничих компонентів, відкріпляє з контейнерів білу картку, залишаючи її тут же, і приступає до роботи;

4) працівник-вантажник бере залишену на "вході" в підрозділ (ПЦ 2) картку і рухається з нею до підрозділу (ПЦ 1), на "виході" якого знаходить контейнер з потрібною кількістю необхідних складових, при цьому він відкріпляє з даного контейнера чорну картку (залишаючи її тут же), прикріпляє до неї білу і переміщає контейнер на "вхід" підрозділу (ПЦ 2);

5) працівник підрозділу (ПЦ 2), виконавши замовлення, складає виготовлену продукцію у порожній контейнер на "виході" підрозділу (ПЦ 2) і прикріплює до нього чорну картку, яка була сформована на другому етапі;

6) працівник-вантажник перемішає контейнер з виходу підрозділу "ПЦ 2" на транспорт замовника, або, якщо замовлення повторюється, відкріпляє чорну картку, залишаючи її тут же, переміщає контейнер на склад готової продукції. В такому випадку цикл повторюється.

Схематично роботу системи KANBAN зображено на рисунку 6.1 Таким чином, оперативне управління здійснюють картки, відкріплені від контейнерів, які вказують на потребу в певній кількості котрогось товару, напівфабрикатів, деталей, складових тощо і заставляють працівників задовольняти цю потребу.

Система MRP І - складається з ряду процедур, визначальних правил і вимог, які переводять виробничий розклад в "ланцюг вимог", синхронізованих в часі, і запланованого забезпечення цих вимог для кожної одиниці запасу матеріалів, необхідних для виконання виробничого розкладу.

Система MRP 1 розпочинає свою роботу, як і система KANBAN, з визначення попиту на продукцію (скільки і за який час потрібно виготовити певної продукції)- Потім система проектує виробничий розклад і визначає скільки матеріальних ресурсів потрібно для виготовлення необхідної кількості готової продукції, а також час на їх доставку і виготовлення. Результатом такої роботи є надання кожному підрозділу інформації про те, що, скільки і коли він повинен зробити - тобто формування виробничого розкладу для кожного окремого підрозділу.

Таким чином система MRP І формується на основі таких складових (рис. 6.2):

o замовлення споживачів;

o прогноз попиту;

o виробничий розклад, сформований на основі прогнозу попиту і замовлень споживачів;

o база даних про матеріальні ресурси - містить повну інформацію про параметри матеріальних ресурсів потрібних для виготовлення готової продукції, а також норми витрат кожного ресурсу на виготовлення одиниці продукції;

♦ база даних про запаси матеріальних ресурсів - містить дані про наявність виробничих, страхових та інших необхідних для виробництва запасів, а також повідомляє про досягнення котримось із видів матеріальних ресурсів критичного рівня;

♦ програмний комплекс системи MRP І заснований на виробничих розкладах. Робота даного комплексу полягає в тому, щоб на основі попиту на продукцію і наявності запасів матеріалів сформувати ланцюг вимог на вихідні матеріальні ресурси, напівфабрикати, незавершене виробництво, а також сформувати потребу в закупівлі певних видів матеріальних ресурсів;

♦ вихідні дані - внаслідок автоматизованої обробки даних система MRP І формує масив документів призначених для різних підрозділів, відділів та виробничих точок, в якому міститься інформація про те, як, коли, яким чином, що і скільки вони повинні виробити (закупити, доставити).

До недоліків даної системи відносять:

♦ значний об'єм роботи з інформацією, що збільшує тривалість виробничого і логістичного циклів;

♦ нечутливість до короткотермінових змін попиту;

♦ складність при виконанні замовлень малих партій товарів;

♦ обов'язкова наявність страхових запасів тощо.

Система MRP П. З метою усунення недоліків MRP І на початку 80-х pp. XX ст. в США та Європі було розроблено систему MRP II. Дана система є інструментом, який використовується в процесі планування і управління організаційними ресурсами підприємства з метою досягнення мінімального рівня запасів в процесі контролю над всіма стадіями виробничого процесу.

Система MRP II включає в себе частину MRP І. Окрім неї в склад системи MRP II входять: блок прогнозування і управління попитом, розрахунок виробничого розкладу (графіка випуску готової продукції), розрахунок плану завантаження виробничих потужностей, блок розміщення замовлень і контролю закупок матеріальних ресурсів, а також ряд інших блоків, які формують програмний комплекс.

Система ОРТ. В процесі розвитку і вдосконалення логістичних систем MRP І, MRP II та KANBAN постійно здійснювалися спроби об'єднати їх ключові елементи. Найуспішнішою системою, яка утворилася в результаті такого об'єднання стала створена на початку 1980-х pp. мікрологістична система OPT (Optimized Production Technology) - оптимізована виробнича технологія.

Дана система належить до типу тягнучих систем. Основним принципом її роботи є виявлення "вузьких місць" (критичних ресурсів) і запобігання їх виникненню.

Критичні ресурси - це запаси матеріальних ресурсів, незавершене виробництво, готова продукція і виробничі потужності, які значною мірою впливають на діяльність всієї логістичної системи, і нестача яких може призвести до серйозних збоїв у роботі.

Натомість некритичні ресурси майже не мають впливу на функціонування системи. Таким чином, виявлення "вузьких місць" дозволяє економити зусилля персоналу на виконанні "некритичних операцій", оскільки це, в більшості випадків призводить до збільшення запасів незавершеного виробництва.

Ефективність системи ОРТ полягає в зменшенні виробничих і транспортних затрат, зменшенні запасів незавершеного виробництва, скороченні часу виробничого циклу, зменшення потреби в складських і виробничих площах, підвищенні ритмічності відвантаження готової продукції споживачам

4. Штовхаючі і тягнучі системи управління матеріальними потоками у виробничій логістиці

Логістичні концепції J IT і RP значно відрізняються одна від одної, їх навіть протиставляють одну одній. Основа цього протиставлення ґрунтується на принципах та умовах переміщення матеріалів, напівфабрикатів і готової продукції між технологічними елементами виробничої системи. Відповідно до цього системи які належать до логістичної концепції ЛТ є тягнучими, а ті, які належать до концепції RP - штовхаючими.

Тягнучі системи є такими системами організації виробництва, в яких деталі і напівфабрикати подаються на наступну технологічну стадію з попередньої по мірі необхідності, а тому жорсткий графік відсутній.

В тягнучих логістичних системах розміщення замовлень на поповнення запасів матеріальних ресурсів чи готової продукції відбувається тоді, коли кількість їх в окремих ланках системи досягає критичного рівня. При цьому виникає "вакуум" запасів і вони "витягуються" по розподільним каналам від постачальників матеріальних ресурсів або логістичних посередників. Основою механізму дії такої системи є виникнення попиту на кінцевий товар, який, в свою чергу, викликає попит на комплектуючі на всіх попередніх технологічних стадіях виробництва, що призводить до виникнення попиту на продукцію постачальника.

Штовхаюча система - це система організації виробництва, в якій деталі, компоненти і напівфабрикати подаються з попередньої технологічної операції на наступну відповідно до наперед розробленого виробничого графіка.

В штовхаючих логістичних системах матеріальні ресурси і напівфабрикати "виштовхуються" з однієї виробничої ланки на іншу. Аналогічним чином готова продукція виштовхується в роздрібну сітку. Загальним недоліком такої системи є недостатній рівень відслідковування попиту. Реагування на зміну попиту відбувається за рахунок страхових запасів. Наявність яких, в свою чергу, спричиняє сповільнення оборотності засобів підприємства, що призводить до збільшення собівартості готової продукції. В порівнянні з витягуючими системами даний тип логістичних систем є більш стійким до різкої зміни попиту і ненадійності постачальників. Проте, на відміну від, тягнучих систем, які потребують в першу чергу висококваліфікованого персоналу, шо, по суті, сам формує виробничу програму, штовхаючі системи вимагають чітко сформованої і жорсткої системи нормування затрат матеріалів, сировини та напівфабрикатів. З огляду на це, штовхаючі системи є менш чутливими до змін зовнішнього середовища.

Розділ 7. Розподільча логістика

1. Мета, завдання і функції розподільчої логістики

2. Логістичні канали та логістичні ланцюги

3. Логістичні посередники в дистрибуції

4. Координація та інтеграція логістичних посередників

Розділ 8. Логістика запасів

1. Місце та роль запасів у логістичній системі

2. Види запасів

3. Мотиви та принципи формування запасів