При організації управління товарно-матеріальними запасами дуже важливо розуміти різницю між залежним та незалежним попитом. Ця різниця між залежним і незалежним попитом (Independent/ Dependent Demand) полягає в наступному. Коли ми говоримо про незалежний попит, йдеться про потреби в різних виробах, які не залежать один від одного. Наприклад, робоча станція може випускати безліч деталей, не пов'язаних між собою, але таких, що задовольняють вимогам деякої "зовнішньої потреби". Коли ж ми говоримо про залежний попит, то потреба в якомусь одному виробі виступає безпосереднім наслідком потреби в іншому виробі - зазвичай виробі вищого рівня, частиною якого він є [83].

З концептуальної точки зору, визначення залежної потреби являє собою відносно просту розрахункову задачу. Необхідну кількість виробів з залежним попитом можна визначити доволі просто, базуючись на кількості цих виробів в кожному виробі більш високого рівня. Якщо, наприклад, автомобільна компанія планує випускати 500 автомобілів на день, тоді абсолютно очевидно, що для цього їй знадобиться 2000 коліс та шин (плюс запасні). Необхідна кількість коліс та шин залежить від обсягу випускаємої продукції. В той же час потреба в автомобілях незалежна - вона визначається багатьма факторами, зовнішніми відносно даної автомобільної компанії (автомобіль не є частиною іншої продукції і потреба в автомобілях не пов'язана з потребою в інших продуктах).

Для визначення кількості незалежних виробів, які необхідно виготовити, фірми зазвичай використовують послуги своїх відділів збуту та дослідження ринку. Ці відділи використовують ряд методів, зокрема опитування споживачів, методи прогнозування, визначення економічних та соціологічних тенденцій. Поскільки незалежний попит є величиною невизначеною, в запас необхідно включати додаткові вироби. Розглянемо моделі для визначення кількості виробів, які необхідно замовити, а також кількості додаткових виробів, які необхідні для гарантування визначеного рівня обслуговування.

Система управління запасами реалізує організаційну структуру і поточну політику, що забезпечують підтримку запасу виробів і ефективне управління ним. За допомогою цієї системи здійснюється розробка графіків розміщення замовлень, розміщення замовлень і отримання матеріалів і контроль виконання замовлень. Ця система дозволяє відстежувати проходження замовлень і одержувати відповіді на наступні питання: чи одержав постачальник замовлення, чи відвантажив він замовлені матеріали, чи дотримуються терміни, чи передбачені процедури повторної видачі замовлень і повернення непотрібних або дефектних матеріалів?

Як зазначалось вище, існують дві основні моделі систем управління товарно-матеріальними запасами - модель з фіксованим обсягом (її називають також моделлю економічного розміру замовлення, або Р-моделлю) і модель з фіксованим періодом, яку називають також періодичною моделлю, моделлю періодичного контролю, або Р-моделлю [83].

Принцип дії систем з фіксованим обсягом замовлення базується на визначенні конкретного моменту часу, коли необхідно розміщувати замовлення, що відповідає певному рівню запасу (точці замовлення), - Я, а також розміру цього замовлення - ). Точка замовлення Я - це завжди точно визначена кількість матеріалу. Замовлення розміром ) розміщується в той момент, коли рівень запасів досягає точки Я. Рівень запасу визначається як залишок матеріалів перед минулою поставкою, плюс кількість отриманих матеріалів при минулій поставці, за мінусом витраченої кількості. Рішення, що приймається в моделях з фіксованим обсягом, можна сформулювати, наприклад, так: "коли рівень запасу знижується до 31, розмістити замовлення на 52 додаткових одиниць матеріалу".

Дію моделі з фіксованим обсягом можна спрощено описати виходячи з припущення, що всі характеристики руху запасів напевно відомі. Зокрема, точно відома річна потреба в певному виробі, витрати на розміщення замовлення та зберігання запасів.

Не дивлячись на те, що припущення про повну визначеність не завжди є реальним, воно дає якісну основу для опису моделей руху запасів.

Розглянемо визначення оптимального розміру замовлення, використовуючи наступні припущення:

- потреба в матеріалі постійна та рівномірно розподілена по всьому періоду;

- час виконання замовлення (час з моменту видачі замовлення до отримання замовлених матеріалів) незмінний;

- ціна одиниці матеріалу постійна;

- витрати на зберігання запасів розраховуються за середнім розміром запасу;

- витрати на розміщення замовлення постійні;

- для закупівель будь-якої кількості матеріалу є необхідні ресурси і виключається можливість невиконання замовлення.

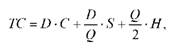

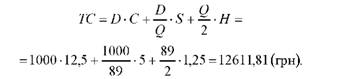

Спочатку для розробки моделі управління запасами необхідно встановити функціональну взаємозалежність між змінними. В даному випадку нас цікавлять загальні витрати на створення запасів, тобто сумарні річні витрати дорівнюють сумі річних витрат на закупівлі, річних витрат на розміщення замовлень та річних витрат на зберігання:

де ТС - сумарні річні витрати; D - річна потреба в матеріалі; С - ціна одиниці матеріалу, що закуповується;

Q - кількість матеріалу, яку необхідно замовити. Оптимальна кількість називається економічним розміром замовлення (Economic Order Quantity - EOQ, або Qopt).

S - витрати на розміщення одного замовлення;

R - точка повторного замовлення;

L - період виконання замовлення;

H - річні витрати зберігання одиниці середнього запасу матеріалу. Часто витрати на зберігання визначаються як відсоток від ціни матеріалу, тобто H = iC, де і - процент від ціни.

DC в правій частині рівняння являє собою вартість закупки річної потреби матеріалу; (D/Q)S - річні витрати на розміщення замовлень (фактична кількість розміщених замовлень D/Q, помножена на витрати на розміщення одного замовлення 5), а (()/2)Н - річні витрати зберігання (середній запас ()/2, помножений на річні витрати зберігання одного виробу Н).

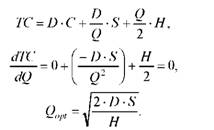

Для розробки моделі управління запасами необхідно визначити той розмір замовлення (2^, при якому сумарні витрати мінімальні. Для знаходження точки мінімальних витрат беремо похідну від сумарних річних витрат по () і прирівнюємо її до нуля. Для розглянуто рівняння ці перетворення будуть мати наступний вигляд:

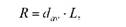

Поскільки ця проста модель передбачає, що потреба і час виконання замовлення є постійними величинами, резервний (буферний) запас не потрібен, і точка повторного замовлення Я, визначається як:

де day - середньодобова потреба в матеріалі (постійна величина);

L - час виконання замовлення в днях (постійна величина) [83].

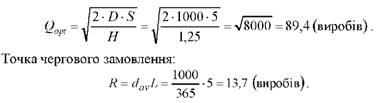

Наведемо приклад розрахунку. Розглянемо визначення економічного розміру замовлення та точки чергового замовлення при наступних умовах:

річна потреба D=1000 одиниць;

середньодобова потреба day=1000/365;

витрати на розміщення замовлення 5=5 грн. на одне замовлення; витрати зберігання H=1,25 грн. на одиницю зберігання в рік; період виконання замовлення L=5 днів; ціна одного виробу С=12,50 грн.

Яку кількість одиниць матеріалу необхідно замовити?

Розв'язок. Оптимальний обсяг замовлення становить:

Заокруглюючи до найближчого цілого значення, отримуємо наступну стратегію управління запасами: коли рівень запасу знижується до 14, необхідно розмістити замовлення на закупівлю 89 виробів.

Сумарні річні витрати в цьому випадку складуть:

Слід звернути увагу, що для визначення обсягу замовлення і точки повторного замовлення в цьому прикладі нам не потрібно було знати розмір витрат на закупку виробів, оскільки ця величина постійна і не пов'язана з обсягом замовлення.

Розглянемо тепер модель з фіксованим обсягом у виробничому процесі.

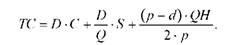

В попередніх розрахунках передбачалось, що замовлена кількість виробів буде отримана однією партією, однак на практиці часто буває не так. В багатьох ситуаціях виготовлення виробів, що входять в запас, і використання цього запасу відбувається одночасно. Це, зокрема, відноситься до випадку, коли одна частина виробничої системи виконує функцію постачальника для іншої частини цієї системи, що виступає в ролі споживача. Наприклад, в процесі виконання замовлення на пластикові віконні рами, одна частина замовлення ще знаходиться на стадії виготовлення пластикових заготовок, а інша - в процесі розрізки пластикових заготовок і монтажу, хоча все замовлення на ці заготовки ще не виконано. Крім того, компанії все частіше переходять до довготривалих угод з постачальниками. У відповідності до цих угод, єдине замовлення може охоплювати потребу у виробах і матеріалах, розраховану на півроку і навіть на рік вперед, а постачальник виконує свої поставки кожного тижня (іноді навіть частіше). Якщо позначити невідому денну (тижневу) потребу в готовій продукції через й, яку називають нормою споживання, в денну (тижневу) виробничу потужність процесу виготовлення даної продукції через р, яку називають нормою виробництва, то можна отримати наступне рівняння сумарних витрат:

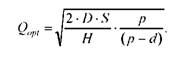

Виконуючи диференціювання по Q і прирівнюючи цей вираз до нуля, отримаємо

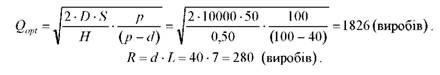

Розглянемо на прикладі визначення оптимального розміру виробництва партії продукції.

Продукт Х - це типовий виріб в товарно-матеріальному запасі підприємства. Кінцеве складання цього виробу виконується на складальній лінії, що працює кожного дня. Один компонент виробу Х (назвемо його Х;) виготовлюється в іншому підрозділі. Випускаючи компоненти Х;, цей підрозділ забезпечує продуктивність, що складає 100 виробів у день. Потреба в компоненті Х; на складальній лінії дорівнює 40 штук в день.

Яким буде оптимальний розмір виробництва партії для компонента Х;, якщо задані наступні умови:

норма споживання кожного дня й=40 виробів;

річна потреба Б = 10000 одиниць (40 виробів o 250 робочих днів);

денна норма виробництва р=100 виробів;

витрати на пусконалагоджувальні роботи 5=50 грн.;

річні витрати на зберігання Н=0,50 грн. на один виріб;

вартість одного компонента Х; складає С=7 грн.;

час на виконання замовлення Ь=7 днів.

Розв'язок. Оптимальний обсяг виробництва партії компонентів і точка чергового замовлення розраховуються наступним чином:

Таким чином, замовлення на 1826 штук компоненту Xi необхідно розміщувати в момент, коли поточний запас знизиться до 280 штук.

Враховуючи, що норма споживання компоненту X] складає 100 виробів в день, виконання цього замовлення займе 18,26 днів і забезпечить 45,65-денний запас (1826/40). В період, коли компонент Xi не випускається (27,39 днів), підрозділ може виконувати інші замовлення.

Розглянемо тепер процес визначення рівня резервного запасу. Описана модель управління запасами припускала, що попит відомий та постійний. Проте в більшості випадків попит є змінною величиною, змінюючись щодня. У зв'язку з цим необхідно мати і підтримувати так званий резервний (буферний) запас, забезпечуючи певний рівень захисту від дефіциту виробів. Резервний запас (Safety Stock) можна визначити як величину запасу, що постійно підтримується додатково до очікуваного попиту. У разі нормального розподілу коливань попиту це буде середнє значення відхилень. Якщо, наприклад, середньомісячний попит складає 100 виробів і ми припускаємо, що у наступному місяці він залишиться таким ж, а запас складає 12о виробів, то 2о виробів і будуть резервним запасом [83].

У літературі, присвяченій визначенню резервного запасу, зустрічаються два підходи до встановлення потреби у запасі, що забезпечує захист. Перший підхід - це розрахунок через імовірність того, що попит перевищить певну величину. Можна, наприклад, поставити наступне завдання: встановити такий рівень резервного запасу, щоб імовірність того, що попит перевищить 300 виробів, була не вища 5%. Другий підхід ґрунтується на визначенні очікуваної кількості виробів, яких може не вистачити. Наприклад, можна поставити перед собою завдання: встановити такий рівень запасу, щоб можна було задовольняти не менше ніж 95% замовлень на дану продукцію, тобто дефіцит виробів існуватиме протягом лише 5% всього часу. Ще раз варто підкреслити, що в першому підході йдеться про імовірність перевищення певного значення, а в другому - про те, скільки виробів нам не вистачає.

Розглянемо імовірнісний підхід. Використання імовірнісного критерію для визначення резервного запасу є досить простим завданням. З урахуванням моделей, описаних в цьому розділі, ми припускаємо, що попит впродовж певного періоду часу має нормальний розподіл, що характеризується деяким середнім значенням і стандартним відхиленням. Нагадуємо, що в цьому підході розглядається лише імовірність вичерпання запасу, а не кількість виробів, яких не вистачить. Щоб визначити імовірність вичерпання запасу за даний період часу, можна просто побудувати графік нормального розподілу для очікуваного попиту і встановити, якій точці кривої розподілу відповідає кількість продукції, що є в наявності.

Щоб проілюструвати цей підхід, розглянемо декілька простих прикладів. Припустимо, очікується, що протягом наступного місяця потреба в певних виробах складе 100 штук. Крім того, нам відомо, що стандартне відхилення дорівнює 20 штук. Якщо ми підійдемо до початку цього місяця, маючи у запасі лише 100 виробів, то імовірність вичерпання запасу складе 50%. Для половини місяців року ми припускаємо, що наша потреба перевищить 100 виробів; для іншої половини місяців ми припускаємо, що наша потреба буде менше 100 виробів. Далі, якщо ми робитимемо одноразове замовлення на місячний запас виробів в кількості 100 штук і одержувати цю партію на початку місяця, то можна очікувати, що 6 місяців на рік ми відчуватимемо дефіцит виробів (тобто будемо вичерпувати свій запас).

Якщо нам здається, що таке часте вичерпання запасу виробів неприйнятно, нам знадобиться додатковий запас, який дозволить понизити ризик вичерпання запасу. Один з можливих варіантів - зберігати додаткові 20 одиниць виробів. В цьому випадку ми як і раніше робитимемо одноразове замовлення на місячний запас виробів, проте графік постачання виробів повинен бути таким, щоб вони поступали до нас в той момент, коли у нас у запасі ще залишаються 20 виробів. Це забезпечує нам невеликий буфер (резерв) виробів, що дозволяє понизити імовірність вичерпання запасу. Якби стандартне відхилення, що характеризує нашу потребу у виробах, дорівнювало 20, ми підтримували б резервний запас, рівний величині стандартного відхилення. Скориставшись таблицею стандартного нормального розподілу, що наводиться в довідниках зі статистики і змістившись на одне стандартне відхилення вправо від середнього значення, одержимо імовірність, що дорівнює 0,8413. (З таблиці ми набуваємо значення 0,3413, до якого треба додати 0,5.) Отже, протягом приблизно 84% всього часу ми розраховуємо на те, що наш запас не вичерпається, проте протягом 16% часу ми відчуватимемо дефіцит виробів. Якщо ми замовлятимемо вироби кожен місяць, можна очікувати, що дефіцит виробів відчуватиметься приблизно 2 місяці на рік (0,16 o 12 = 1,92) [83].

Зазвичай компанії, що використовують цей підхід, встановлюють імовірність "невичерпання" запасу, що дорівнює 95%. У нашому прикладі це означає, що резервний запас повинен складати приблизно 1,64 стандартного відхилення, або 33 вироби (1,64 o 20 = 32,8). Це зовсім не означає, ніби кожен місяць ми повинні замовляти додаткових 33 вироби. Це означає тільки, що кожного разу ми повинні замовляти місячний запас виробів, проте графік отримання їх необхідно спланувати так, щоб у момент надходження замовленої партії виробів ми могли розраховувати на наявність у себе у запасі 33 виробів. В цьому випадку можна розраховувати на те, що дефіцит виробів відчуватиметься лише протягом 0,6 місяця на рік (іншими словами, запас вичерпуватиметься лише в одному місяці з кожних 20).

Перейдемо до розгляду моделі з фіксованим обсягом і рівнем обслуговування. В моделі з фіксованим обсягом замовлення безперервно відстежується рівень запасу і розміщується нове замовлення, коли запас досягає деякого рівня Я. Небезпека вичерпання запасу в цій моделі виникає тільки протягом часу виконання замовлення, тобто періоду між моментом розміщення замовлення та моментом отримання виробів за цим замовленням. Замовлення розміщується в той момент, коли рівень запасу знижується до точки повторного замовлення Я [83].

Протягом часу виконання замовлення Ь можливі зміни потреб в певному діапазоні. Цей діапазон обчислюється або на основі аналізу даних, що відображають минулі потреби, або на основі деякої оцінки (якщо дані за минулий період неможливо одержати).

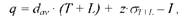

Розмір резервного запасу залежить, як вже зазначалося, від необхідного рівня обслуговування. Кількість виробів )), які необхідно замовити, обчислюється звичайним способом (враховуючи попит, витрати, пов'язані з дефіцитом, витрати на розміщення замовлення, витрати на зберігання тощо). Потім встановлюється точка чергового замовлення, яка враховує очікуваний попит протягом періоду виконання замовлення, плюс резервний запас, що визначається необхідним рівнем обслуговування. Таким чином, найважливіша відмінність між моделлю, в якій потреба відома, і такою, в якій потреба невідома, полягає у визначенні точки чергового замовлення. Обсяг замовлення в обох випадках один і той же. При цьому елемент невизначеності враховується в резервному запасі. Точка чергового замовлення обчислюється таким чином:

де Я - точка чергового замовлення (в одиницях); сіау - середньодобова потреба;

Ь - період виконання замовлення в днях (період між моментом розміщення замовлення і моментом отримання виробів по цьому замовленню);

2 - число стандартних відхилень для заданого рівня обслуговування; оЬ - стандартне відхилення попиту протягом періоду виконання замовлення.

Член 2-оЬ є величиною резервного запасу. Якщо резервний запас виражений позитивною величиною, то розміщення чергового замовлення повинне проводитися раніше. Іншими словами, Я без резервного запасу - це просто середня потреба протягом періоду виконання замовлення. Якщо потреба протягом періоду виконання замовлення очікувалася, наприклад, на рівні 20 виробів, а обчислення величини резервного запасу дало значення 5, то чергове замовлення буде розміщене раніше (коли залишиться 25 виробів). Чим більший резервний запас, тим раніше розміщується чергове замовлення.

У системі управління запасами з фіксованим періодом запас підраховується тільки в певні моменти часу, наприклад раз на тиждень або раз в місяць. Підрахунок величини запасу і розміщення замовлень на періодичній основі бажані в ситуаціях, коли постачальники з певною періодичністю відвідують своїх споживачів і приймають у них замовлення на повну номенклатуру своєї продукції або коли покупці намагаються комбінувати (об'єднувати) замовлення для економії транспортних витрат. Багато фірм віддають перевагу моделі управління запасами з фіксованим періодом часу, оскільки вона полегшує завдання планування і обліку запасів; наприклад, дистриб'ютор навідується до своїх споживачів раз на два тижні, і вони знають, що з тією ж періодичністю необхідно проводити замовлення продукції, що поставляється цим дистриб'ютором.

Моделі з фіксованим періодом часу видають розміри замовлень, різні для різних циклів (залежно від норми споживання). Це вимагає вищого рівня резервного запасу, чим в системі з фіксованим обсягом замовлення. Система з фіксованим обсягом замовлення припускає безперервний підрахунок наявного запасу, причому замовлення розміщується відразу ж після досягнення точки чергового замовлення. На відміну від таких систем, в моделях з фіксованим періодом припускають, що запас підраховується тільки в так звані контрольні моменти часу. При цьому можливо, що виключно високе споживання зведе весь запас до нуля відразу ж після того, як замовлення буде виконане, і ця ситуація може залишатися непоміченою аж до настання наступного контрольного моменту. У такому разі можна опинитися без запасу виробів до надходження чергової партії замовлених виробів (тобто протягом практично всього контрольного періоду Т, плюс час виконання замовлення Ь). Таким чином, резервний запас повинен захищати нас від дефіциту виробів не тільки протягом контрольного періоду, але й протягом часу виконання замовлення - з моменту розміщення замовлення до моменту отримання виробів по цьому замовленню.

У системі з фіксованим періодом чергові замовлення розміщуються в контрольні моменти через час Т, а резервний запас, який необхідно мати, дорівнює 2 o ат+Ь.

Кількість виробів, які необхідно замовити тобто розмір замовлення визначається як сума середньої потреби протягом циклу, резервного запасу за мінусом поточного запасу (плюс замовлена кількість, якщо замовлення вже розміщене) [83], або

де q - розмір чергового замовлення;

Т - число днів між контрольними моментами;

L - час виконання замовлення в днях (з моменту розміщення замовлення до моменту отримання виробів по цьому замовленню); day - прогнозована середньодобова потреба;

Z - число стандартних відхилень для заданого рівня обслуговування;

crT+L - стандартне відхилення потреби протягом контрольного періоду і періоду виконання замовлення;

I - поточний рівень запасу (включає вже наявні вироби).

Потребу, період виконання замовлення, контрольний період і т.і. можна виражати будь-якими одиницями часу (наприклад, дні, тижні або роки) - головне, щоб в рівнянні використовувалися одні й ті ж самі одиниці вимірювання для всіх величин.

В цій моделі потребу den, можна, при бажанні, прогнозувати та переглядати для кожного контрольного періоду (можна використовувати її

середньорічне значення). При цьому припускається нормальний закон розподілу потреби.

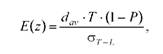

Очікувана величина дефіциту виробів Е(2) [83]:

де Р - необхідний рівень обслуговування, виражений часткою одиниці (наприклад, 0,95);

йау-Т - потреба протягом контрольного періоду, де - середньодобова потреба, а Т- кількість днів;

<уТ+і - стандартне відхилення потреби протягом контрольного періоду та періоду виконання замовлення.

Для всіх систем управління товарно-матеріальними запасами характерна наявність двох проблем - здійснення належного контролю над кожним елементом запасу і гарантування точного супроводу і відстежування стану наявних запасів. Розглянемо прості системи, які часто використовуються на практиці: АВС-аналіз (метод аналізу запасів, заснований на значущості елементів) і циклічний переоблік.

Підтримка запасу на необхідному рівні (контроль рівня, виконання розрахунків, розміщення чергових замовлень, отримання замовлених матеріалів тощо) вимагає певних затрат праці персоналу та грошових витрат. Ці ресурси завжди обмежені, тому з'являється природне бажання використовувати наявні ресурси для управління запасами оптимальним чином. Іншими словами, зосередитися на найбільш важливих елементах матеріального запасу. У XIX сторіччі Вільфредо Парето в своєму дослідженні розподілу матеріальних багатств в Мілані виявив, що 20% людей контролюють 80% всіх матеріальних багатств. Закономірність, відповідно до якої менша частина суспільства має найбільший вплив, тоді як більшість задовольняється лише мінімальною роллю, Парето розповсюдив на безліч інших ситуацій. Згодом цей підхід одержав назву принципу Парето [83].

Принцип Парето також широко застосовується також для вирішення завдань якісного типа; для цього використовуються так звані діаграми Парето.

Цей принцип виконується всюди в нашому повсякденному житті (більшість наших рішень не можна назвати значними, проте деякі з них визначають наше майбутнє), а також він проявляється в системах управління запасами, де буквально декілька позицій номенклатури товарів грають визначальну роль при розрахунку суми необхідних коштів для створення запасів.

Будь-яка система управління запасами повинна вказувати, в який момент слід розміщувати замовлення на той або інший матеріал і скільки його слід замовляти. В більшості випадків управління запасами номенклатура матеріалів настільки широка, що моделювання і ретельний аналіз кожної позиції номенклатури просто не реальні. Щоб спростити цю проблему, проводиться АВС-аналіз всієї номенклатури матеріалів, в результаті якого передбачається поділ елементів запасу на три групи: значний грошовий обсяг (А), помірний грошовий обсяг (В) і незначний грошовий обсяг (С). Грошовий обсяг є мірою значущості: відносно дешевий виріб, але такий, що має значний грошовий обсяг, може виявитися важливішим, ніж невелика кількість дорогих виробів (незначний грошовий обсяг).

АВС-аналіз. Якщо річна потреба в запасах товарів указується відповідно до грошового обсягу, то виявляється, що невелика кількість найменувань складає вагомий грошовий обсяг, а велике число найменувань має незначний грошовий обсяг.

В процесі АВС-аналізу весь перелік товарів поділяється на три групи, що відрізняються своєю вартістю: товари групи А складають приблизно 15% "верхніх" позицій запасу, групи В - наступні 35% і С - останні 50%. З вартісної точки зору витікає, що весь перелік товарів, можна розділити на групи таким чином, що А включатиме 20%, В - 30%, а С - 50%. Ці величини визначають межі груп А, В і С.

Групування далеко не завжди буває чітким. Проте в будь-якому випадку мета полягає в тому, щоб спробувати відокремити істотні позиції від неістотних. Дійсний стан меж між групами залежить від конкретних запасів, які ми аналізуємо, і трудових ресурсів, які ми маємо в своєму розпорядженні (маючи в своєму розпорядженні значні ресурси, фірма може розширити групи А або В).

Мета класифікації товарів (позицій запасу) по групах полягає у встановленні відповідного ступеня контролю над кожним виробом. Можна, наприклад, на періодичній основі встановити чіткіший контроль над елементами групи А, замовляючи їх щотижня, позиції групи В можна замовляти раз на два тижня, а для С - раз на місяць або навіть на два місяці. Зверніть увагу, що ціна одиниці товару не пов'язана з цією класифікацією. Елемент групи А може мати високий грошовий обсяг за рахунок поєднання або низької ціни і значного попиту, або високої ціни і малого попиту. Аналогічно, вироби С можуть мати невеликий грошовий обсяг через незначну потребу в цих виробах або низьку вартість. На станції техобслуговування автомобілів роль елементу групи А міг би виконувати бензин, запаси якого слід поповнювати щодня або щотижня; покришки, акумуляторні батареї, автомобільні мастила і гальмівну рідину можна було б віднести до групи В і замовляти кожні два або чотири тижні; до виробів групи С можна було б віднести штоки клапанів, щітки склоочисників, герметичні кришки радіатора, шланги, ремені вентиляторів, присадки для змащувальних мастил і бензину, автомобільний парафін тощо. Вироби групи С можна замовляти раз на два або три місяці. Замовляти вироби цієї групи можна навіть після повного вичерпання їх запасу, оскільки втрати, пов'язані з їх відсутністю, не такі суттєві.

Іноді той або інший виріб може виявитися критичним для системи, якщо його відсутність приводить до відчутних втрат. У такому разі, незалежно від приналежності цього виробу до тієї або іншої групи, доводиться підтримувати достатній його запас і, в міру можливості, запобігати повному вичерпанню цього запасу. Одним із способів забезпечення жорсткішого контролю за підтримкою запасу таких виробів, є включення їх в категорію А або В - навіть у випадку, якщо їх грошовий обсяг не виправдовує такого включення.

Розглянемо точність обліку запасів і циклічний переоблік. Дані про стан запасів часто відрізняються від реальної, фізичної кількості відповідних виробів. Тому виникає питання про організацію точного обліку запасів. Багато підприємств усвідомлюють важливість точності обліку запасів і докладають чималі зусилля, направлені на її підвищення. При цьому необхідно вирішувати питання про допустиму помилку в обліку. Якщо, наприклад, система обліку запасів вказує на наявність 683-х виробів X, хоча фактично їх на складі знаходиться 652, чи можна говорити про допустимість такої помилки? А чи краще, якщо, наприклад, фактична кількість виробів - 750, тобто на 67 штук більше кількості, вказаної системою обліку запасів?

У кожній виробничій системі повинна забезпечуватися відповідність у певному діапазоні між даними системи обліку запасів і фактичним станом запасів. Існує безліч причин неузгодження цих показників. Наприклад, доступність складських приміщень дозволяє вільно вилучати звідти вироби як на законних підставах, так і незаконним шляхом. Навіть законне вилучення виробів не завжди фіксується належним чином, якщо, наприклад, воно виконується поспіхом. Іноді вироби просто поміщають не туди, куди слід, і ці помилки помічають лише місяці опісля. Вироби часто зберігаються в декількох місцях, але відповідні записи можуть бути загублені або неправильно вказане місце зберігання. Іноді замовлення на поповнення запасу реєструється як виконане, хоча насправді відповідні вироби так і не були одержані замовником. Буває і так, що група виробів реєструється як вилучена із запасу, проте замовлення споживача анулюється і вироби повертаються на склад, а запис про їх вилучення не виправляється. Для чіткої та ефективної роботи виробничої системи записи в системі обліку запасів повинні бути точними.

Як досягти точності та своєчасності записів? Найважливіше правило - обмеження доступу. Якщо доступ на склад мають тільки складські працівники, і одним з головних показників якості їх роботи (коли йдеться про оцінку їх праці і матеріальну винагороду) є точність ведення записів, у них з'являється достатньо сильна мотивація до неухильного виконання цих вимог. У кожному місці зберігання запасів - в складському приміщенні, що закривається на замок, або безпосередньо в цеху - повинен бути передбачений механізм ведення записів. Другий спосіб - роз'яснити важливість точного ведення записів кожному працівнику і сподіватися на те, що він зробить все від нього залежне, щоб ця вимога виконувалася .

Одним із способів забезпечення точності обліку запасів є частий підрахунок фактичного запасу і порівняння отриманого результату з даними системи обліку запасів. Широко використовуваний для цього метод називається циклічним переобліком.

Циклічний переоблік - це метод фізичного перерахунку запасів, при якому підрахунок запасів виконується часто і періодично, а не один-два рази на рік, як завжди. Головне для забезпечення ефективності циклічного переобліку, а отже, і точності ведення записів полягає в тому, щоб ухвалити правильне рішення, які саме елементи слід підраховувати, коли і хто це повинен робити [83]. Практично всі системи управління запасами в наші дні комп'ютеризовані і тому легко запрограмувати проведення циклічного переобліку, який до того ж додатково можна застосовувати в наступних випадках:

- коли запаси знижуються до низького або нульового рівня (легше підрахувати невелику кількість елементів);

- коли виникають розбіжності між даними документованого обліку і фізичним обліком, а також у разі появи невиконаних замовлень;

- після виконання певних дій по суттєвій зміні запасів;

- щоб сигналізувати про необхідність чергового переобліку, ґрунтуючись на значущості елементу (як в АВС-аналізі).

Найкращий час для переобліку запасу, коли на складі або у виробничому цеху спостерігається відносне затишшя, тобто у вихідні дні або протягом другої або третьої зміни, коли виробничий процес або взагалі припиняється, або, принаймні, знижується його інтенсивність. Якщо це неможливо, буде потрібно чіткіша система реєстрації і розділення елементів запасу, щоб запас можна було підраховувати по ходу виробничого процесу і видачі виробів зі складу.

Цикл переобліку залежить від персоналу, який можна задіювати для цієї мети. На деяких підприємствах постійні співробітники складу займаються підрахунком запасів під час пауз, які неминуче виникають у них впродовж звичайного робочого дня. Інші підприємства вважають за краще укладати контракти зі сторонніми фірмами, що спеціалізуються на обліку матеріальних запасів. Треті використовують для цієї мети штатних працівників, винятковим обов'язком яких є підрахунок запасів на складі підприємства, порівняння результатів підрахунку із записами, які ведуться в системі управління запасами, і з'ясування причин розбіжностей, якщо такі є. Не дивлячись на те, що цей останній метод представляється вельми дорогим, багато підприємств вважають, що це все ж таки менш невигідно, чим звичайна "авральна" річна інвентаризація запасів, яка, як правило, виконується під час щорічного двух- або тритижневої перерви в роботі підприємства на час відпусток.

Питання про допустиму розбіжність між фізичним запасом і тим, що документально фіксується, обговорюється вже давно. Тоді як деякі підприємства прагнуть добитися 100% точності, інші припускаються помилки близько 1, 2 або 3%. Рівень точності, що рекомендується Американським товариством контролю виробництва і товарно-матеріальних запасів (American Production and Inventory Control Society - APICS), складає ±0,2% для елементів запасу А, ±1% - для елементів запасу В і 5% - для елементів запасу С [83]. Незалежно від того, які показники точності обираються на підприємстві, важливо пам'ятати, що цю неточність завжди можна компенсувати резервним (буферним) запасом. Точність швидше важлива для забезпечення рівномірного ходу виробничого процесу, що дозволяє своєчасно виконувати замовлення споживачів і не допускати збоїв, що викликані відсутністю необхідних матеріалів або готових виробів.

6.3. Управління трудовими процесами та нормування праці

6.3.1. Сутність і завдання організації та нормування праці

6.3.2. Основні види норм праці

6.3.3. Методи нормування праці

6.3.4. Нормативні матеріали для нормування праці

6.3.5. Класифікація затрат часу

6.3.6. Загальна характеристика методів дослідження трудових процесів і затрат робочого часу

6.3.7. Мікроелементне нормування.

Розділ 7. Управління проектами