Досвід вітчизняної та світової металургії свідчить про те, що з підвищенням одиничної потужності металургійного устаткування виникають нові технічні та економічні проблеми, пов'язані зі специфікою технології, яка використовується на цьому устаткуванні. Порушення нормального ходу потужних металургійних печей і станів наносить значно більшу шкоду ритму виробництва металопродукції, ніж вихід з ладу агрегатів малої потужності. Крім того, зростає психологічне навантаження на експлуатаційно-обслуговуючий персонал, чим зменшується ймовірність прийняття правильних управлінських рішень, при тому, що саме незважені дії експлуатаційно-обслуговуючого персоналу є причиною значної частки браку металопродукції [36, 37]. Таким чином, наявний досвід експлуатації потужних металургійних агрегатів свідчить про необхідність поліпшення якості управління металургійним процесом, зокрема за рахунок використання електронно-обчислювальної техніки (ЕОМ). Використання ЕОМ сприяє ліквідації коливань параметрів технологічного процесу за рахунок збільшення оперативності прийняття управлінських рішень при порушенні режиму роботи агрегату.

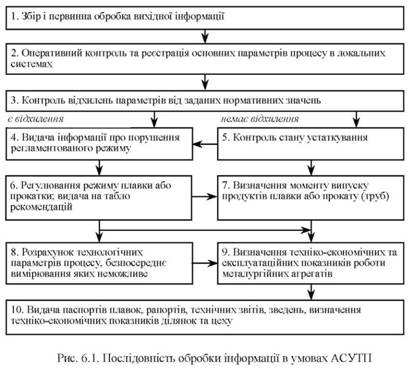

Управління технологічним процесом за допомогою комплексу ЕОМ представляє собою автоматизовану систему управління технологічним процесом (АСУТП), яка забезпечує узгодженість контрольованих параметрів за їхньою величиною та за часом протікання. В АСУТП відображаються матеріальні, технологічні та інформаційні потоки. Вона містить систему програмно-організаційних комплексів, що охоплюють планування, оперативне управління, облік, аналіз і корегування планів, тобто весь управлінський цикл металургійного підприємства. Конкретні функції АСУТП у їхній послідовності і взаємозв'язку надані на рисунку 6.1.

В умовах АСУТП прилади знаходяться в режимі очікування, а їхні функції перекладені на системний комп'ютер; обладнання зв'язку з об'єктами спостереження, якими, частіше за все, є металургійні агрегати; монітор або табло, на які виводиться найбільш важлива інформація про стан і порушення ходу технологічного процесу. Для поглибленого спостереження за станом і динамікою протікання технологічного процесу є можливість виведення за запитом й іншої інформації. В умовах металургійного підприємства системний комп'ютер та його пристрої розташовані у пультовому приміщенні, що дозволяє обмежити доступ до них сторонніх осіб і убезпечити програмне забезпечення і утворені бази даних.

Слід зауважити, що для управління металургійним процесом, зокрема при виконанні функції АСУТП "Розрахунок технологічних параметрів процесу, безпосереднє вимірювання яких неможливе", використовується різноманітна недостатньо формалізована інформація: візуальні спостереження, непрямі показники та ін.

Впровадження АСУТП на металургійних підприємствах є вагомим резервом підвищення ефективності виробництва металопродукції, наприклад, продуктивність феросплавних печей в таких умовах зростає приблизно на 5%; витрати шихтових матеріалів зменшуються на 35%; витрати електроенергії зменшуються на 1-2% [37, с.7; 28].

На сьогодні на трубопрокатних підприємствах розвиваються корпоративні інформаційні системи управління (КІСУ), структури даних і програмні продукти яких інтегровані в систему на платформі інформаційної технології "ІТ-Підприємство" [36]. У КІСУ автоматизовані наступні аналітичні задачі бізнес-процесів: управління грошовими потоками; підготовка внутрішньої та зовнішньої аналітичної фінансової інформації; обгрунтування бюджетів; управління основними засобами та ін. Важливого значення в умовах "ІТ-Підприємство" набувають розвиток та удосконалення ІТ-інфраструктури підприємства: структурованих кабельних систем; комп'ютерного парку для обслуговування обладнання, серверних систем та ін.

Під час фінансово-економічних криз актуального значення для металургійних підприємств набуває інформація про радикальні зміни на світових товарних ринках щодо цінової кон'юнктури на сировину та енергоносії, на продукцію, яку виробляє підприємство; на фінансових ринках і у світовій банківській системі - щодо відсоткових або облікових ставок на коротко-, середньо- і довгострокові кредити, боргових інструментів, цінних паперів, вкладів та інвестицій. Зростання ролі антикризового управління підсилює значення ситуаційного аналізу та вимагає відповідного інформаційного забезпечення не тільки про фінансовий стан підприємства, а й про інші показники його роботи за всіма рівнями управління, а також про стан зовнішнього середовища.

Таким чином, на сучасних підприємствах через кількісне накопичення інформації виникла її якісна еволюція: від інформації через інформаційне забезпечення, інформаційну базу, інформаційний потік та інформаційні технології до інформаційної послуги.

Основні терміни та поняття

Інформація; економічна інформація; первинна інформація; зв'язок інформації та економічного аналізу; принципи формування інформації; класифікація інформації; інформаційна база; інформаційне забезпечення; інформаційні технології (ІТ); джерела інформації; інформаційні послуги; еволюція інформації; "ІТ-Підприємство"; ІТ -інфраструктура.

7.1. Сутність системного підходу до комплексного економічного аналізу діяльності металургійного підприємства. Етапи проведення аналізу

7.2. Етапи комплексного, системного економічного аналізу

7.3. Класифікація показників діяльності металургійного підприємства

7.4. Особливості проведення повного комплексного економічного аналізу діяльності підприємства в ринкових умовах

Розділ 8. Особливості методики аналізу основної діяльності (виробництва та реалізації продукції) металургійного підприємства

8.1. Аналіз вартісних показників основної діяльності

8.2. Аналіз натуральних показників основної діяльності металургійного підприємства

8.3. Аналіз якості та конкурентоспроможності металопродукції

8.3.1. Значення та сутність діагностики конкурентоспроможності