Усі види робіт, що належать до системи ППР, мають потребу у відповідній технічній і організаційній підготовці. Технічна підготовка системи ППР складається з конструкторської й технологічної підготовки.

Конструкторська підготовка полягає в систематизації технічної документації за окремими типорозмірами устаткування й поданні її у вигляді альбомів, укомплектованих кресленнями устаткувань й технічною документацією, розроблювальною для модернізації устаткування. Ці альбоми використовуються під час технологічної підготовки ремонтних робіт, а також для виготовлення змінних деталей і вузлів, для вирішення питань, пов'язаних з конструктивною уніфікацією деталей, упровадженням замінників дефіцитних чорних і кольорових металів, модернізацією устаткування.

Технологічна підготовка передбачає формування типових технологічних процесів розбирання й складання устаткування, розроблення технологічних процесів виготовлення й відновлення деталей, проектування спеціального устаткування й оснащення для проведення ремонтних робіт, а також уточнення відомості дефектів.

Відомість дефектів є виконавчою технологічною відомістю і, як правило, складається протягом одного з планових оглядів перед капітальним ремонтом, а також перед середнім ремонтом з періодичністю понад один рік. Ця відомість корегується після розбирання устаткування.

Під час проектування технологічних процесів відновлення деталей широко застосовуються методи, що забезпечують збільшення строків їхньої служби й комплексну механізацію робіт.

Прогресивними напрямами технологічної підготовки є розроблення і впровадження вузлового й послідовно-вузлового методів ремонту. За вузлового методу ремонту окремі вузли замінюються запасними (оборотними), заздалегідь відремонтованими або новими. За послідовно-вузлового методу вузли, що потребують ремонту, ремонтуються не одночасно, а послідовно, під час перерв у роботі верстата (наприклад, у неробочі зміни). Упровадження цих методів є найважливішою умовою проведення трудомістких ремонтів у вихідні й святкові дні, а в умовах масового, особливо автоматизованого й гнучкого автоматизованого, виробництва — це єдиний шлях підвищення ефективності ремонтних робіт.

Організаційна підготовка має створювати раціональну організацію проведення всіх видів ремонтних робіт і технічного

обслуговування; комплексно забезпечувати їх матеріалами, змінними деталями і вузлами, інструментами, оснащенням, підйомно-транспортним устаткуванням. Підготовка повинна передувати виведенню устаткування в ремонт, що дає змогу скоротити його простої в ремонті.

На підприємствах, як правило, створюється запас змінних деталей і вузлів, необхідних для безперервного виконання ремонтних робіт. Величина цього запасу підлягає нормуванню. Поточне регулювання запасів здійснюється за системою "максимум — мінімум".

Усі деталі, що перебувають у запасах, поділяються на групи:

— деталі зі строком служби, що не перевищує міжремонтний період;

— деталі, що витрачаються в більших кількостях незалежно від строку їхньої служби;

— великі, складні й трудомісткі деталі, для виготовлення яких потрібні складні й великі кування або виливки;

— деталі, що виготовляються на стороні;

— усі змінні деталі унікального, особливо відповідального або лімітуючого обсяг виробництва технологічного устаткування.

Облік і рух деталей на центральному складі запасних частин ведеться відповідно до зазначеної класифікації за системою "максимум — мінімум".

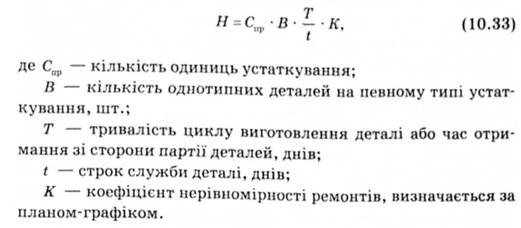

Норма запасу однотипних деталей для групи однотипного устаткування визначається за формулою

10.2.6. Організація виконання ремонтних робіт

10.2.7. Техніко-економічні показники ремонтної служби

10.3. Організація енергетичного господарства на підприємстві

10.3.1. Роль, завдання і структура енергетичного господарства

10.3.2. Планування потреб підприємства в різних видах енергії

10.3.3. Основні шляхи вдосконалення роботи енергетичного господарства і його техніко-економічні показники

Тема 11. ОРГАНІЗАЦІЯ ОБСЛУГОВУЮЧИХ ГОСПОДАРСТВ

11.1. Організація транспортного господарства підприємства

11.1.1. Значення, завдання і структура транспортного господарства