Кожну систему оперативного управління виробництвом оцінюють передусім тим, наскільки її застосування сприяє встановленню та підтриманню чіткого ритму в роботі підприємства. Ритмічність має узгоджуватись з максимально можливою неперервністю виробничих процесів. Окрім того, вибір тієї чи іншої системи оперативного управління виробництвом повинен забезпечити рівномірне завантаження технологічного обладнання та виробничих площ. Виконання цих вимог має надзвичайно велике значення у сучасних умовах господарювання при обмеженості обігових коштів, коли перед підприємствами стоїть завдання збільшення випуску продукції при наявних основних і оборотних засобах виробництва.

На практиці часто можна бачити невідповідність застосованих форм і методів оперативного управління діючим організаційно-технічним умовам виробництва. Цю невідповідність можна пояснити тим, що у процесі розвитку підприємства суттєво змінилися характер і тип виробництва, підвищився рівень спеціалізації, тоді як порядок оперативно-виробничого планування, прийнятий для початкових умов виробництва, залишився незмінним. До того ж бувають спроби перенести досвід планування, який зарекомендував себе в одних виробничих умовах, в інші суто механічно, без відповідного пристосування і перепрацювання з урахуванням конкретних умов виробництва.

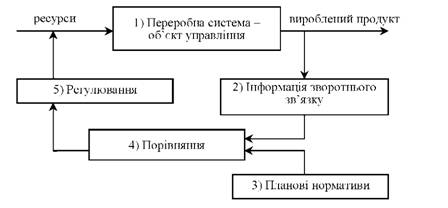

Отже, виникає завдання визначення меж доцільності застосування кожної системи оперативного управління, оскільки ефективність варіанта планування, досягнення на його основі успіхів значною мірою залежать від того, наскільки дана система оперативного управління відповідає наявності її основних елементів (рис. 6.3) [66].

Рис. 6.3. Модель загального процесу оперативного управління виробництвом

За допомогою цієї моделі простежимо хід процесу оперативного управління виробництвом. Насамперед якомога ретельніше визначаємо об'єкт управління (1) або його якийсь параметр (наприклад, продуктивність переробної системи). Далі необхідно розробити метод для вимірювання ресурсів, фактичної продуктивності перероблення ресурсів у продукти на підставі інформації зворотного зв'язку (2). Отримане значення фактичної продуктивності процесу перероблення порівнюємо (4) з раніше розрахованою нормою (3) продуктивності. Якщо надійшов сигнал про відхилення ходу виробництва за параметром продуктивності перероблення ресурсів за допустимі межі роблять корегувальні дії виробничого процесу відповідно до планових норм продуктивності (5).

Практика машино- і приладобудівних заводів створила багато варіантів систем оперативного управління виробництвом, які можна звести до декількох основних, або базових систем. Головна особливість кожного з варіантів систем оперативного управління полягає у способі взаємного зв'язку процесів, які виконують окремі виробничі підрозділи, для досягнення злагодженого ходу виробництва.

Розглянемо характерні ознаки основних видів систем оперативного управління виробництвом: позамовної, покомплектної та по-детальної.

Такими ознаками вважатимемо планово-облікову одиницю, календарно-планові нормативи, форму планового завдання та сферу застосування тієї чи іншої системи залежно від типу виробництва.

Позамовна система заснована на встановленні та дотриманні наскрізних циклових графіків підготовки кожного замовлення до виробництва та його поетапного виконання згідно з цикловими планами за іншими замовленнями. До особливостей такої системи належать:

- необхідність тісного зв'язку плану виготовлення виробів із планом підготовки виробництва на кожне замовлення;

- складність розподілу виробничих процесів у часі й у просторі за умови забезпечення виконання кожного замовлення у певний час і найкращого використання ресурсів;

- відсутність на момент розроблення оперативних планів необхідних норм часу, матеріалів тощо.

Підґрунтям оперативно-календарного планування цієї системи є календарно-планові нормативи (наприклад, тривалість виробничого циклу) і розподіл річної виробничої програми по підрозділам заводу і місяцям року. Розроблений об'ємно-календарний план показує, в якому місяці необхідно розпочати і закінчити виготовлення окремого замовлення; яка буде тривалість виробничого циклу його виготовлення; який обсяг різних робіт за кожним замовленням виконується кожного місяця; яке завантаження різних груп устаткування.

Сферою застосування позамовної системи є одиничний тип виробництва. Оперативно-календарне планування має так спланувати замовлення для запуску у виробництво, щоб забезпечити найкраще узгодження термінів виконання замовлень із рівномірним завантаженням основних цехів. Це змушує робити попередній розрахунок виробничого циклу виготовлення кожного замовлення.

Розрахунок виробничого циклу за кожним замовленням починається з розподілу трудомісткості замовлення по видах робіт і розрахунку необхідної кількості робочих місць (Срм):

де їз - трудомісткість даного виду робіт на замовлення, год.;

¥д - дійсний фонд часу роботи устаткування на замовлення, год./од.

На основі таких розрахунків і з урахуванням міжопераційного пролежування деталей формують за кожним замовленням об'ємно-календарний графік виконання замовлення. Графік будують у зворотній послідовності до ходу технологічного процесу, оскільки термін виготовлення виробу вже заданий у договорі сторін.

Планово-обліковою одиницею позамовної системи у складальних цехах є окреме замовлення на виріб або складальну одиницю у вигляді конструкторського вузла; в обробних і заготівельних цехах - комплект деталей або заготовок на замовлення.

Оперативний облік виробництва передбачає облік виробітку і заробітної платні за всіма категоріями працівників; виконання змінних завдань, виробничих програм дільницями і цехами за добу, декаду, місяць; облік руху деталей, заготовок і вузлів на виробничих складах і в кладових; облік комплектації ходу виробництва; облік міжцехових передач [66].

Покомплектна система оперативного управління виробництвом з її різновидами (машино-комплектна, комплектно-вузлова, комплектно-технологічна, планово-комплектна) знайшла своє широке застосування у серійному типі виробництва.

Формою планового завдання є місячна програма і графік випуску комплектів деталей, визначені цехам-споживачам. Основним документом міжцехового оперативного планування є календарний план виробництва виробів і розшифрування складу комплектів.

Деталі, які належать до однієї черги подачі на складання, розподіляють на групи залежно від періодичності виготовлення, тривалості виробничого циклу і маршруту руху по операціях. Комплект деталей, сформованих за спільністю цих ознак, має назву циклового комплекту, який при даній системі планування є планово-обліковою одиницею, що використовується для планування та обліку в заготівельних і обробних цехах.

Відзначимо особливості міжцехового планування при застосуванні покомплектної системи:

- рух виробництва в часі визначається календарно-плановими нормативами, на основі яких розробляють оперативні плани;

- закріплення деталей і вузлів за цехами і робочими місцями має постійний характер;

- номенклатура цехових програм будується комплектно (на виріб, вузол, групу деталей);

- кількісно завдання визначають за комплектувальними номерами;

- календарний розподіл завдань здійснюється у вигляді призначення термінів запуску і випуску партій деталей.

Система планування за цикловими комплектами передбачає встановлення диференційованих випереджень запуску заготовок і деталей в обробку через їх групування за черговістю надходження на складання виробів, за схемою технологічного маршруту і за тривалістю циклу виготовлення.

Система планування за комплектувальними номерами ґрунтується на встановленні комплектних календарних випереджень у роботі взаємопов'язаних виробничих підрозділів за всією номенклатурою деталей (заготовок), які стосуються заданих порядкових номерів готових виробів.

Система планування за випередженнями побудована на узгодженні роботи всіх виробничих підрозділів через розподіл календарного фонду часу планового періоду між роботами складання і запуску чергової серії різних виробів із дотриманням комплектного календарного випередження стадій технологічного процесу.

Система планування "на склад" передбачає організацію виготовлення уніфікованих вузлів і деталей широкого застосування збільшеними партіями для створення і накопичення складського запасу, який би забезпечував безперебійне складання змінної номенклатури виробів.

Система планування по заділах заснована на створенні нормативного заділу по кожній деталі (вузлу), рівень якого визначає нормативний час випередження.

В основу комплектної системи планування покладено такі календарно-планові нормативи: величина партії деталей, тривалість виробничого циклу, заділи, величина незавершеного виробництва, час випередження запуску-випуску. На підставі цих нормативів складають календарні графіки роботи виробничих дільниць та бригад за порядком, зворотним до ходу технологічного процесу. Програму кожному цеху розраховують за запуском-випуском і складають у вигляді плану-графіка із зазначенням щоденної здачі продукції [66].

Партією деталей називають кількість одночасного запуску в оброблення деталей з однократною затратою підготовчо-заключного часу. Розмір партії деталей може бути визначений декількома способами. Найбільш достовірним є, розрахунково-аналітичний спосіб, але він доволі трудомісткий і потребує залучення численних даних про затрати на запуск деталей у виробництво, наростання затрат протягом виробничого циклу тощо. У зв'язку з цим у заводських умовах найбільш розповсюджений метод визначення доцільного розміру партії деталей через підбір. Насамперед встановлюють мінімально допустимий розмір партії (птіп), а потім його коригують відповідно до виробничих умов

де ґпз - підготовчо-заключний час, хв.;

ішт - нормативний час оброблення партії деталей на провідній операції, хв.,

апер - відсоток втрат часу на переналагодження (апер = 2 -ь 12%).

Подетальна система оперативного управління виробництвом з її різновидами (партіонно-періодична система планування, система планування за ритмом випуску, система неперервного планування) знайшла своє застосування у масовому виробництві.

Планове завдання у даній системі формується у вигляді квартальної та місячної подетальних програм та графіка запуску-випуску для кожної деталі або заданого ритму випуску деталей чи картотеки забезпечення.

Оперативне планування ґрунтується на таких календарно-планових нормативах: розрахунках такту та ритму випуску деталей (виробів), погодинних графіках роботи дільниць і потокових ліній, нормативах цехових і міжцехових (міжлінійних) заділів. На основі розрахованих календарно-планових нормативів складають річні, квартальні та місячні подетальні для механічних і заготівельних цехів виробничі програми і плани-графіки на короткі періоди по заводу, цеху та дільниці.

Партіонно-періодична система планування (за стандартами) передбачає комплектність і узгодженість роботи всіх ланок виробництва встановленням і постійним підтриманням певної періодичності партіонного виготовлення деталей і вузлів за стандартним календарним розкладом відповідно до вимог потокового складання і випуску продукції.

Система планування за ритмом випуску передбачає вирівнювання продуктивності всіх виробничих підрозділів (потокових дільниць, автоматичних ліній тощо) за розрахунковим тактом виготовлення і випуску виробів.

6.2.1. Зміст, види, функції запасів

6.2.2. "Витягуюча" та "виштовхуюча" системи оперативного управління

6.2.3. Системи управління запасами та їх основні види

6.2.4. Системи управління запасами при незалежному попиті

6.2.5. Управління запасами при залежному попиті

6.3. Управління трудовими процесами та нормування праці

6.3.1. Сутність і завдання організації та нормування праці

6.3.2. Основні види норм праці

6.3.3. Методи нормування праці