Організація виробничого процесу на будь-якому машинобудівному підприємстві, у будь-якому його цеху, на ділянці базується на раціональному сполученні в часі й у просторі всіх основних, допоміжних і обслуговувальних процесів. Це дає змогу випускати продукцію за мінімальних затрат живої й упредметненої праці. Особливості і методи такого сполучення різні в різних виробничих умовах. Однак за всього їх різноманіття організація виробничих процесів підпорядкована деяким загальним принципам: диференціації, концентрації, інтеграції, спеціалізації, пропорційності, прямоточності, безперервності, паралельності, ритмічності, автоматичності, профілактиці, гнучкості, оптимальності, електронізації, стандартизації та ін.

Принцип диференціації передбачає поділ виробничого процесу на окремі технологічні процеси, що, у свою чергу, поділяються на операції, переходи, прийоми і рухи. Аналіз особливостей кожного елемента дає змогу вибрати найкращі умови для його здійснення, що забезпечують мінімізацію сумарних витрат усіх видів ресурсів. Однак надмірна диференціація підвищує стомлюваність працівників, що виконують ручні операції, за рахунок монотонності і високої інтенсивності процесів виробництва. Велика кількість операцій призводить до зайвих витрат на переміщення предметів праці між працівниками, установку, закріплення і зняття їх з робочих місць після закінчення операцій.

Під час використання сучасного високопродуктивного гнучкого устаткування (верстати з числовим програмним управлінням (ЧПУ), оброблювальні центри, роботи та ін.) принцип диференціації переходить у принцип концентрації операцій та інтеграції виробничих процесів. Принцип концентрації означає виконання декількох операцій на одному робочому місці (багатошпиндельні багаторізцеві автомати з ЧПУ). Операції стають більш об'ємними, складними і виконуються в поєднанні з бригадним принципом організації праці.

Принцип інтеграції полягає у поєднанні основних допоміжних і обслуговувальних процесів.

Принцип спеціалізації становить форму розподілу суспільної праці, що, розвиваючись планомірно, зумовлює виділення на підприємстві цехів, ділянок, ліній і окремих робочих місць. Вони виготовляють продукцію обмеженої номенклатури і відрізняються особливим виробничим процесом.

Скорочення номенклатури продукції, що випускається, як правило, призводить до поліпшення всіх техніко-економічних показників діяльності підприємства, зокрема до підвищення рівня використання основних фондів підприємства, зниження собівартості продукції, поліпшення якості продукції, механізації й автоматизації виробничих процесів. Спеціалізоване устаткування за всіх інших рівних умов працює продуктивніше.

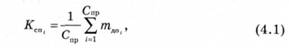

Рівень спеціалізації робочого місця визначається коефіцієнтом закріплення деталеоперацій (Ксп), що виконуються на одному робочому місці за визначений проміжок часу:

де С — кількість робочих місць (одиниць устаткування) виробничої системи;

m до — кількість деталеоперацій, які виконуються на і-му робочому місці протягом одиниці часу.

За коефіцієнта Ксп =1 забезпечується вузька спеціалізація робочого місця, створюються передумови для ефективної організації виробництва.

Принцип пропорційності передбачає рівну пропускну здатність усіх виробничих підрозділів, що виконують основні, допоміжні й обслуговувальні процеси. Порушення цього принципу призводить до виникнення "вузьких" місць у виробництві або, навпаки, до неповного завантаження окремих робочих місць, ділянок, цехів, до зниження ефективності функціонування всього підприємства. Тому для забезпечення пропорційності здійснюють розрахунки виробничої потужності як за стадіями виробництва, так і за групами устаткування і виробничих площ. Кращим варіантом є той, коли коефіцієнт завантаження устаткування (Ка) дорівнює 1.

Принцип прямоточності означає таку організацію виробничого процесу, за якої забезпечуються найкоротші шляхи проходження деталей і складальних одиниць за всіма стадіями і операціями від запуску у виробництво вихідних матеріалів до виходу готової продукції. Потік матеріалів, напівфабрикатів і складальних одиниць повинен бути поступальним та найкоротшим, без зустрічного та зворотного рухів. Це забезпечується відповідним плануванням розміщення устаткування за ходом технологічного процесу. Класичним прикладом такого планування є потокова лінія.

Принцип безперервності означає, що робітник працює без простоїв, устаткування функціонує без перерв, предмети праці не пролежують на робочих місцях; Найбільш повно цей принцип виявляється в масовому або великому серійному типі виробництва за організації потокових методів виробництва, зокрема під час організації одно- і багатопредметних безперервно-потокових ліній. Цей принцип забезпечує скорочення циклу виготовлення виробу і тим самим сприяє підвищенню інтенсифікації виробництва.

Принцип паралельності передбачає одночасне виконання часткових виробничих процесів і окремих операцій над аналогічними деталями та частинами виробу на різних робочих місцях, тобто створення широкого фронту робіт з виготовлення певного виробу. Паралельність в організації виробничого процесу застосовується в різних формах: у структурі технологічної операції — багатоінструментальна обробка (багатошпиндельні багаторізцеві напівавтомати) або рівнобіжне виконання основних і допоміжних елементів операцій; у виготовленні заготівель і обробці деталей (у цехах заготівлі і деталі на різних стадіях готовності); у вузловому і загальному складанні. Принцип паралельності забезпечує скорочення тривалості виробничого циклу й економії робочого часу.

Принцип ритмічності забезпечує випуск однакових або зростаючих обсягів продукції за рівні періоди часу і відповідно повторення через ці періоди виробничого процесу на всіх його стадіях і операціях. За вузької спеціалізації виробництва і стійкій номенклатурі виробів ритмічність може бути забезпечена безпосередньо стосовно окремих виробів і визначається кількістю оброблюваних виробів, що випускаються, за одиницю часу. В умовах випуску широкої номенклатури виробів, що постійно змінюється, ритмічність роботи і випуску продукції може визначатися тільки за допомогою трудових або вартісних показників.

Принцип автоматичності передбачає максимальне виконання операцій виробничого процесу автоматично, тобто без особистої участі в ньому працівника або під його наглядом і контролем. Автоматизація процесів приводить до збільшення обсягів випуску деталей, виробів, до підвищення якості робіт, скорочення витрат живої праці, заміни ручної праці більш інтелектуальною працею висококваліфікованих працівників (наладчиків, операторів), до виключення ручної праці на роботах зі шкідливими умовами, заміни працівників роботами. Особливо важлива автоматизація обслуговувальних процесів.

Принцип профілактики передбачає організацію обслуговування устаткування, спрямовану на запобігання аваріям і простоям технічних систем. Це досягається за допомогою системи планово-попереджувальних ремонтів.

Принцип гнучкості забезпечує ефективну організацію робіт, дає змогу мобільно перейти на випуск іншої продукції, що входить у виробничу програму підприємства, або на випуск нової продукції під час освоєння її виробництва. Він сприяє скороченню часу та витрат на переналагодження устаткування під час випуску деталей і виробів широкої номенклатури. Найбільшого розвитку цей принцип набув в умовах високоорганізованого виробництва, де використовуються верстати з ЧПУ, оброблювальні центри, переналагоджувані автоматичні засоби контролю, складування і переміщення об'єктів виробництва.

Принцип оптимальності полягає в тому, що виконання всіх процесів з випуску продукції в заданій кількості й у визначений строк здійснюється з найбільшою економічною ефективністю або з найменшими витратами трудових і матеріальних ресурсів. Оптимальність зумовлена законом економії часу.

Принцип електронізації передбачає широке використання можливостей ЧПУ, що ґрунтуються на застосуванні мікропроцесорної техніки, що дає змогу створювати принципово нові системи машин, що поєднують високу продуктивність з вимогами гнучкості виробничих процесів. ЕОМ і промислові роботи, що володіють штучним інтелектом, дозволяють виконувати найскладніші функції у виробництві замість людини.

Використання міні- і мікро-ЕОМ із розвинутим програмним забезпеченням та багатоінструментальних верстатів із ЧПУ дає змогу виконувати велику кількість або навіть усі операції обробки деталей з однієї їх установки на верстаті за рахунок автоматичної зміни інструментів. Набір ріжучого інструмента для такого верстата може досягати 100—120 одиниць, що встановлюються в револьверній голівці або інструментальному магазині і замінюються за спеціальною програмою.

Принцип стандартизації забезпечує широке використання під час створення й освоєння нової техніки і нової технології стандартизації, уніфікації, типізації і нормалізації, що дає змогу уникнути необґрунтованого різноманіття в матеріалах, устаткуванні, технологічних процесах і різко скоротити тривалість циклу створення й освоєння нової техніки.

Під час проектування виробничого процесу або виробничої системи варто виходити з раціонального використання зазначених принципів.

4.4. Загальна характеристика методів організації виробництва

Метод організації індивідуального виробництва.

Метод організації потокового виробництва.

Метод групової організації виробництва.

4.5. Типи виробництва, їх техніко-економічні особливості

Тема 5. ОРГАНІЗАЦІЯ ТРУДОВИХ ПРОЦЕСІВ І РОБОЧИХ МІСЦЬ

5.1. Трудовий процес як елемент виробничого процесу

5.2. Мета і завдання організації праці на підприємстві

5.3. Принципи організації праці