Форма організації виробництва становить визначене поєднання в часі й у просторі елементів виробничого процесу за відповідного рівня його інтеграції, вираженого системою стійких зв'язків.

Різні виробничі структури, побудовані в часі і просторі, утворюють сукупність основних форм організації виробництва.

Часова структура форм організації виробництва визначається складом елементів виробничого процесу і порядком їх взаємодії в часі. За видами часової структури виділяють форми організації з послідовною, паралельною і паралельно-послідовною передачею предметів праці у виробництві.

Форма організації з послідовною передачею предметів праці є таким поєднанням елементів виробничого процесу, під час якого забезпечується рух оброблюваних виробів на всіх виробничих ділянках партіями довільної величини. Предмети праці на кожну наступну операцію передаються лише після закінчення обробки всієї партії на попередній операції. Ця форма є найбільш гнучкою щодо змін, що виникають у виробничій програмі, дає змогу досить повно використовувати устаткування, з метою знизити витрати на його придбання. Недолік цієї форми організації полягає у відносно значній тривалості виробничого циклу, тому що кожна деталь перед виконанням наступної чекає обробки всієї партії.

Форма організації з паралельною передачею предметів праці ґрунтується на такому поєднанні елементів виробничого процесу, що дає змогу запускати, обробляти і передавати предмети праці з операції на операцію поштучно, не чекаючи всієї партії. Така організація виробничого процесу приводить до зменшення кількості деталей, що перебувають в обробці, скорочення потреб у площах, необхідних для їх складування і проходження. Недолік форми полягає в можливих простоях устаткування (робочих місць), що виникають унаслідок розбіжностей у тривалості операцій.

Форма організації з паралельно-послідовною передачею предметів праці є проміжною між послідовною і паралельною формами та частково усуває властиві їм недоліки. Вироби з операції на операцію передаються транспортними партіями. При цьому забезпечуються безперервність використання устаткування і робочої сили, частково рівнобіжне проходження партії деталей операцій технологічного процесу. Просторова структура форм організації виробництва визначається кількістю технологічного устаткування, зосередженого на робочій площі, і розташуванням їх щодо напрямку руху предметів праці і навколишнього простору.

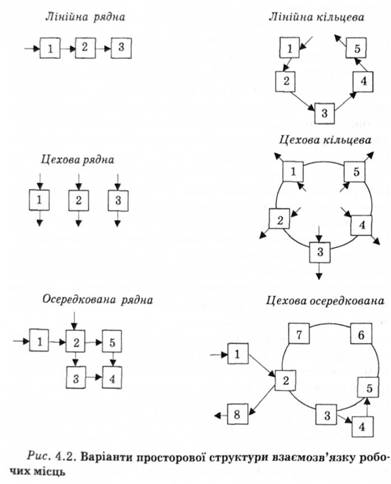

Залежно від кількості технологічного устаткування (робочих місць) виділяють одноланкову виробничу систему і відповідну їй структуру відособленого робочого місця та багатоланкову систему з цеховою, лінійною або осередкованою структурою. Можливі варіанти просторової структури подано на рис. 4.2.

Цехова просторова структура характеризується створенням ділянок, на яких устаткування (робочі місця) розташоване паралельно потокові заготівель, що передбачає їх спеціалізацію за ознакою технологічної однорідності. У цьому разі партія деталей, що надходить на ділянку, спрямовується на одне з вільних робочих місць, де проходить необхідний цикл обробки, після чого передається на іншу ділянку (у цех).

На ділянці з лінійною просторовою структурою робочі місця (устаткування) розміщені за ходом технологічного процесу і партія деталей, оброблювана на ділянці, передається з одного робочого місця на інше в прямій послідовності.

Осередкована просторова структура поєднує ознаки лінійної і цехової. Комбінація просторової і тимчасової структури виробничого процесу за визначеного рівня інтеграції часткових процесів зумовлює різні форми організації виробництва: технологічну, предметну, прямоточну (потокову), крапкову, інтегровану. Розглянемо характерні ознаки кожної з них.

Технологічна форма організації характеризується цеховою структурою з послідовною передачею предметів праці. Така форма організації поширена на машинобудівних підприємствах, оскільки забезпечує максимальне завантаження устаткування в умовах дрібносерійного виробництва і пристосована до частих змін у технологічному виробничому процесі.

Водночас застосування цієї форми має деякі негативні наслідки. Велика кількість деталей та їх багаторазове переміщення в процесі обробки призводять до зростання обсягу незавершеного виробництва і збільшення кількості пунктів проміжного складування. Значну частину виробничого циклу становлять витрати часу, зумовлені складними зв'язками між ділянками.

Предметна форма організації виробництва має осередкова-ну структуру з паралельно-послідовною (послідовною) передачею предметів праці у виробництві. На предметній ділянці встановлюється, як правило, все устаткування, необхідне для обробки групи деталей з початку і до кінця технологічного процесу. Якщо технологічний цикл обробки замикається в межах ділянки, він називається предметно-замкнутим. Предметна побудова ділянок забезпечує прямоточність і зменшення тривалості виробничого циклу виготовлення деталей. Порівняно з технологічною формою організації предметна дає змогу знизити загальні витрати на транспортування деталей, потребу у виробничій площі на одиницю продукції. Водночас ця форма має і недоліки. Головний з них полягає в тому, що під час визначення складу устаткування, встановлюваного на ділянці* на перший план виступає необхідність виконання визначених видів обробки, що не завжди забезпечує повне завантаження устаткування. Крім того, розширення номенклатури продукції, що випускається, її відновлення зумовлюють потребу в періодичному переплануванні виробничих ділянок, зміні структури парку устаткування.

Прямоточна форма організації виробництва характеризується лінійною структурою з поштучною передачею предметів праці. Така форма забезпечує реалізацію низки принципів організації: спеціалізації, прямоточності, безперервності, паралельності. Застосування прямоточної форми приводить до скорочення тривалості циклу, більш ефективного використання робочої сили за рахунок більшої спеціалізації праці, зменшення обсягу незавершеного виробництва.

За крапкової форми організації виробництва робота повністю виконується на одному робочому місці. Виріб виготовляється там, де знаходиться його основна частина. Наприклад, складання виробу з переміщенням робітника навколо нього. Організація крапкового виробництва має деякі переваг: забезпечуються можливість частих змін конструкції виробів і послідовності обробки, можливість виготовлення виробів різноманітної номенклатури в кількості, зумовленій потребами виробництва; знижуються витрати, пов'язані зі зміною розташування устаткування; підвищується гнучкість виробництва.

Інтегрована форма організації виробництва передбачає об'єднання основних і допоміжних операцій у єдиний інтегрований виробничий процес з осередкованою або лінійною структурою з послідовною, парлельною або паралельно-послідовною передачею предметів праці у виробництві. На відміну від існуючої практики роздільного проектування процесів складування, транспортування, управління, обробки на ділянках з інтегрованою формою організації потрібно ув'язувати ці часткові процеси в єдиний виробничий процес. Це досягається шляхом об'єднання всіх робочих місць за допомогою автоматичного транспортно-складського комплексу, який становить сукупність взаємозалежних, автоматичних і складських пристроїв, засобів обчислювальної техніки, призначених для організації збереження і переміщення предметів праці між окремими робочими місцями.

Управління виробничим процесом здійснюється за допомогою ЕОМ, що забезпечує функціонування всіх елементів виробничого процесу на ділянці за такою схемою: пошук необхідної заготівлі на складі — транспортування заготівлі до верстата — обробка — повернення деталі на склад. Для компенсації відхилень у часі під час транспортування й обробки деталей на окремих робочих місцях створюються буферні склади міжопераційного і страхового заділів.

Створення інтегрованих виробничих дільниць пов'язане з відносно високими одноразовими витратами, зумовленими інтеграцією й автоматизацією виробничого процесу. Економічний ефект під час переходу до інтегрованої форми організації виробництва досягається за рахунок скорочення виробничого циклу виготовлення деталей, збільшення часу завантаження верстатів, поліпшення регулювання і контролю процесів виробництва.

Залежно від здатності до переналагодження на випуск нових виробів перераховані форми організації умовно можна поділити на гнучкі (переналагоджувані) і тверді (непереналаго-джувані). Тверді форми організації виробництва передбачають обробку деталей одного найменування. Зміна в номенклатурі продукції, що випускається, і перехід на випуск конструктивно нової серії виробів викликають необхідність перепланування ділянки, заміни устаткування й оснащення. До твердих належить потокова форма організації. Гнучкі форми організації виробництва дають змогу забезпечувати перехід на випуск нових виробів без зміни складу компонентів виробничого процесу за незначних витрат праці і часу.

Найбільше поширення на машинобудівних підприємствах нині отримали такі форми організації виробництва, як гнучке крапкове виробництво, гнучка предметна і прямоточна форми.

Гнучке крапкове виробництво ґрунтується на просторовій структурі відособленого робочого місця без подальшої передачі предметів праці у процесі виробництва. Деталь повністю обробляється на одній позиції. Пристосованість до випуску нових виробів здійснюється за рахунок зміни робочого стану системи.

Гнучка предметна форма організації виробництва характеризується можливістю автоматичної обробки деталей у межах визначеної номенклатури без переривання на переналагодження. Перехід до випуску нових виробів здійснюється шляхом переналагодження технічних засобів, перепрограмування системи управління. Гнучка предметна форма охоплює сферу послідовної і паралельно-послідовної передачі предметів праці в поєднанні з комбінованою просторовою структурою.

Гнучка прямоточна форма організації виробництва характеризується швидким переналагодженням на обробку нових деталей у межах заданої номенклатури шляхом заміни інструментального оснащення і пристосувань, перепрограмування системи управління. Вона ґрунтується на рядному розташуванні устаткування, строго відповідному технологічному процесові з поштучною передачею предметів праці.

Науково-технічний прогрес впливає на техніку і технологію у машинобудуванні, викликаючи істотні зміни, зумовлені механізацією й автоматизацією виробничих процесів. Це створює об'єктивні передумови розвитку нових форм організації виробництва. Однією з таких форм, що почала застосовуватися під час упровадження засобів гнучкої автоматизації у виробничий процес, є блочно-модульна форма організації виробництва. Створення виробництва з блочно-модульною формою організації здійснюється шляхом концентрації на ділянці всього комплексу технологічного устаткування, необхідного для безперервного виробництва обмеженої номенклатури виробів, і на-цілення групи працівників на випуск кінцевої продукції з передачею їм частини функцій з планування і управління виробництвом на ділянці. Економічною основою створення таких виробництв є колективні форми організації праці. Робота в цьому разі будується на принципах самоврядування і колективної відповідальності за результати праці. Основними вимогами до організації процесу виробництва і праці є;

— створення автономної системи технічного й інструментального обслуговування виробництва;

— досягнення безперервності процесу виробництва на основі розрахунку раціональної потреби в ресурсах із вказівкою інтервалів і строків постачань;

— забезпечення спряженості з потужності механообробних і складальних підрозділів;

— облік установлених норм керованості під час визначення кількості працівників;

— підбір групи працівників з урахуванням повної взаємозамінності.

Реалізація зазначених вимог можлива тільки за комплексного вирішення питань організації праці, виробництва і управління. Перехід до блочно-модульної форми організації виробництва відбувається в кілька етапів. На етапі передпроектного обстеження приймається рішення про доцільність створення підрозділів із блочно-модульною формою організації на певних виробничих рівнях. Здійснюється аналіз конструктивно-технологічної однорідності продукції і дається оцінка можливості комплектації груп деталей для обробки в рамках виробничого осередку. Потім визначається можливість концентрації всього комплексу технологічних операцій з випуску групи деталей на одній ділянці, установлюється кількість робочих місць, пристосованих для впровадження групової обробки деталей, визначаються склад і зміст основних вимог до організації процесу виробництва і праці, виходячи з наміченого ступеня автоматизації.

На стадії структурного проектування визначаються склад і взаємозв'язок основних компонентів виробничого процесу.

На стадії організаційно-економічного проектування поєднуються технічні й організаційні рішення, намічаються шляхи реалізації принципів колективного підряду і самоврядування в автономних бригадах.

Другим напрямом розвитку форм організації виробництва є перехід на складання складних агрегатів стендовим методом, відмови від конвеєрної системи складання шляхом організації міні-потоку. Весь процес складання має кілька великих етапів. На кожному етапі діють робочі групи з 15—25 складальників. Бригада розміщується уздовж зовнішніх стін, усередині розташовані каси з необхідними на певному етапі складання деталями. Машини складаються на саморушних платформах, пересуваючись укрупненими операціями у межах певного етапу. Кожен робітник повністю завершує свою операцію. Принцип потоку за такої системи складання цілком зберігається, тому що загальна кількість однакових рівнобіжно працюючих стендів така, що підтримується середній заданий такт потоку. За рухом платформ із машинами, що складаються, з одного етапу складання на іншій стежить диспетчерська служба за допомогою ЕОМ.

Іншим рішенням організації потокового виробництва є збереження конвеєрної системи із включенням у неї підготовчих операцій. У такому разі складальники на власний розсуд працюють то на основних, то на підготовчих операціях. Зазначені підходи в розвитку потокової форми організації виробництва не тільки забезпечують зростання продуктивності праці і підвищення якості, а й дають складальникам почуття задоволення від роботи, виключають монотонність праці.

Метод організації індивідуального виробництва.

Метод організації потокового виробництва.

Метод групової організації виробництва.

4.5. Типи виробництва, їх техніко-економічні особливості

Тема 5. ОРГАНІЗАЦІЯ ТРУДОВИХ ПРОЦЕСІВ І РОБОЧИХ МІСЦЬ

5.1. Трудовий процес як елемент виробничого процесу

5.2. Мета і завдання організації праці на підприємстві

5.3. Принципи організації праці

5.4. Організація праці на робочих місцях