8.1. Організація руху предметів праці у виробництві

Організація руху предметів праці у виробництві спрямована на вирішення завдань із забезпечення безперебійного руху предметів праці на основі скорочення різного роду перерв, удосконалення технологічних маршрутів і планувальних рішень, розробки і впровадження обґрунтованих нормативів заділів і запасів.

Основними чинниками, які необхідно враховувати під час організації руху предметів праці у виробництві, е:

— спрощення кінематичної схеми виробу, його конструкції, підвищення рівня блоковості для виробів великосерійного і масового типів виробництва;

— спрощення й удосконалення технологічних процесів виготовлення виробу;

— уніфікація і стандартизація частин виробу, його конструктивних елементів, елементів технологічних процесів, устаткування, оснащення, організації виробництва;

— поглиблення подетальної, технологічної та функціональної спеціалізації на основі уніфікації та збільшення програми випуску виробів і його частин;

— скорочення частки механічно оброблюваних деталей;

— аналіз дотримання принципів раціональної організації виробничих процесів: пропорційності, паралельності, безперервності, прямоточності, ритмічності та ін.;

— механізація й автоматизація обліку часу, контрольних і транспортно-складських операцій;

— скорочення часу природних процесів шляхом заміни їх відповідними технологічними процесами; .

— скорочення міжопераційних перерв;

— збільшення частки технічно обґрунтованих норм часу, норм обслуговування, норм витрати ресурсів. Стимулювання економії часу і виконання вимог якості.

Найважливішим параметром організації руху предметів праці у виробництві є виробничий цикл виготовлення предмета праці, надання послуг або виконання роботи від підготовчих операцій до заключних.

8.2. Виробничий цикл виготовлення виробу

Під час перетворення предметів праці в конкретний виріб вони проходять через безліч основних, допоміжних і обслуго вувальних процесів, що відбувається паралельно, паралельно-послідовно або послідовно в часі залежно від сформованої на підприємстві виробничої структури, типу виробництва, рівня спеціалізації виробничих підрозділів, форм організації виробничих процесів й інших чинників. Сукупність цих процесів, що забезпечують виготовлення виробу, називають виробничим циклом, основними характеристиками якого є його тривалість і структура.

Тривалість виробничого циклу виготовлення продукції — це календарний період часу, протягом якого сировина, основні матеріали, напівфабрикати і готові комплектуючі вироби перетворюються в готову продукцію. Іншими словами — це відрізок часу від моменту початку виробничого процесу до моменту випуску готового виробу або партії деталей, складальних одиниць. Тривалість виробничого циклу звичайно виражається в календарних днях або годинах.

Знання тривалості виробничого циклу виготовлення всіх видів продукції необхідне для складання виробничої програми підприємства і його підрозділів; визначення строків початку виробничого процесу за даними строків його закінчення; розрахунків нормальної величини незавершеного виробництва.

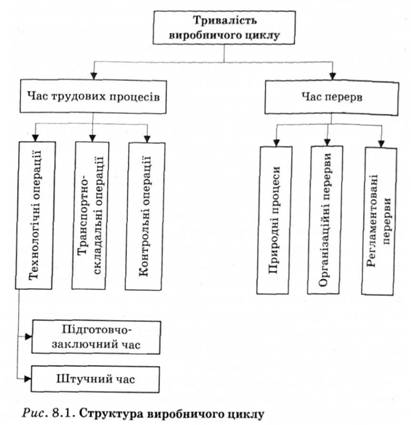

Тривалість виробничого циклу залежить від часу трудових і природних процесів, а також від часу перерв у виробничому процесі (рис. 8.1).

До технологічних належать операції, у результаті яких змінюються зовнішній вигляд і внутрішній зміст предметів праці, а також підготовчо-заключні роботи. їх тривалість залежить від типу виробництва, його технічної оснащеності, прогресивності технології, прийомів і методів праці й інших чинників. Час технологічних операцій складається з підготовчо-заключного і штучного часу. Підготовчо-заключний час затрачується на початку робочої зміни на підготовку робочого міс-

ця, налагодження устаткування, пристосувань, установку інструментів та зняття пристосувань інструментів наприкінці робочої зміни та ін. Цей час витрачається на партію оброблюваних протягом зміни предметів праці.

Штучний час — час виконання виробничої операції, за якої відбувається безпосередня зміна форми, розміру та властивостей предмета праці, тобто час обробки одного виробу на одній технологічній операції.

Час виконання технологічних операцій у виробничому циклі становить технологічний цикл. Час виконання однієї операції, протягом якого виготовляється одна деталь, партія однакових деталей або кілька різних деталей, називається операційним циклом.

Перерви в робочий час поділяються на природні процеси, що пов'язані з охолодженням деталей після термообробки, сушінням після фарбування деталей або інших видів покриття і зі старінням металу; організаційні перерви (чекання звільнення робочого місця, затримка постачання комплектуючих виробів); регламентовані перерви (перерви на обід, відпочинок та ін.).

Структура і тривалість виробничого циклу залежать від типу виробництва, рівпя організації виробничого процесу й інших чинників. Для виробів машинобудування характерна висока частка технологічних операцій у загальній тривалості виробничого циклу. Скорочення останньої має велике значення для економії. Як правило, тривалість виробничого циклу визначається для однієї деталі, партії деталей, однієї складальної одиниці або партії одиниць, одного виробу. При цьому варто враховувати, що виробом називають будь-який предмет або набір предметів, що підлягають виготовленню на підприємстві або в його підрозділах.

Під час розрахунку тривалості виробничого циклу виготовлення виробу враховують лише ті витрати часу на транспортні і контрольні операції, природні процеси і перерви, що не перекриваються операційним циклом.

Скорочення тривалості виробничого циклу має важливе економічне значення. Чим менша тривалість виробничого циклу, тим більше продукції в одиницю часу за інших рівних умов можна випустити на певному підприємстві, у цеху або на ділянці; тим вище використання основних фондів підприємства; тим менша потреба підприємства в оборотних коштах, вкладених у незавершене виробництво, тим вища фондовіддача та ін.

V практиці промислових підприємств виробничий цикл скорочується одночасно за трьома напрямами: зменшується час трудових процесів; скорочується час природних процесів та цілком ліквідовуються або зводяться до мінімуму перерви всіх видів.

Практичні заходи щодо скорочення виробничого циклу випливають із принципів побудови виробничого процесу й, на сам перед, з принципів пропорційності, паралельності, безперервності, прямоточності, ритмічності та ін.

Пропорційність — принцип, виконання якого забезпечує однакову пропускну здатність різних робочих місць одного процесу, пропорційне забезпечення робочих місць інформацією, матеріальними ресурсами, кадрами та ін. Пропорційність визначається за формулою

Скорочення часу трудових процесів щодо операційних циклів досягається шляхом удосконалення технологічних процесів, а також підвищення технологічності конструкції виробу.

Удосконалення технологічних процесів — це їх комплексна механізація й автоматизація, упровадження швидкісних режимів (наприклад, швидкісного і силового різання, швидкісного нагрівання під кування і штампування), штампування замість вільного кування, лиття в кокіль і лиття під тиском замість лиття в піщані форми, а також концентрація операцій. Остання може полягати в багато інструментальній і багатопредметній обробці або в сполученні в одному робочому циклі декількох різних технологічних операцій (наприклад, під час об'єднання швидкісного індукційного нагрівання зі штампуванням заготівлі в одному робочому циклі кувальної машини).

Підвищення технологічності конструкцій виробів полягає в максимальному наближенні останніх до вимог технологічного процесу. Зокрема раціональне розчленовування конструкції виробу на вузли і дрібні складальні одиниці є важливою умовою для рівнобіжного їх складання, а отже, і для скорочення тривалості виробничого циклу складальних робіт.

Тривалість транспортних операцій може бути значно зменшена в результаті перепланування устаткування на основі принципу прямоточності, механізації й автоматизації підйому і переміщення продукції за допомогою різних підйомно-транспортних засобів.

Скорочення часу контрольних операцій досягається шляхом їх механізації й автоматизації, упровадження передових методів контролю, сполучення часу виконання технологічних

і контрольних операцій. Час підготовчо-заключної роботи, час налагодження устаткування, що входять до структури циклу, також підлягає зменшенню. Налагодження устаткування, як правило, необхідно виконувати в неробочі зміни, в обідні й інші перерви. У заводській практиці успішно застосовують заходи щодо скорочення періоду виконання цієї роботи, наприклад упровадження групової обробки деталей, типових і універсальних налагоджень. Тривалість природних процесів зменшується за рахунок заміни їх відповідними технологічними операціями. Наприклад, природне сушіння деяких пофарбованих деталей може бути замінене індукційним сушінням у полі струмів високої частоти зі значним (у 5—7 разів) прискоренням процесу. Замість природного старіння виливків відповідальних деталей, що триває 10—15 діб і більше, у багатьох випадках може бути застосоване штучне старіння в термічних печах протягом декількох годин.

Час міжопераційних перерв може бути значно зменшений у результаті переходу від послідовного до послідовно-паралельного і потім — до паралельного виду рухів предметів праці. Воно також може бути скорочене за рахунок організації цехів і ділянок на основі предметної спеціалізації. Забезпечуючи територіальне зближення різних стадій виробництва, предметна форма побудови цехів і ділянок дає змогу значно спростити внутрішньозаводські та внутрішньо цехові маршрути руху і цим зменшити час, що затрачається на міжцехові і внутрішньо цехові передачі. Нарешті, величина міжзмінних перерв може бути знижена навіть у рамках прийнятого режиму роботи підприємства, цеха, ділянки. Наприклад, організація цілодобової (тризмінної) роботи з випуску ведучих деталей до виробів, що мають тривалий цикл обробки і визначають тривалість циклу виробу. Для розкриття резервів скорочення виробничого циклу (як трудових процесів, так і перерв) на практиці використовують фотографії виробничого циклу. Аналізуючи ці фотографії, можна виявити резерви скорочення тривалості виробничого циклу за кожним його елементом.

8.3. Розрахунок і аналіз тривалості виробничого циклу простого процесу

8.4. Розрахунок і аналіз тривалості виробничого циклу складного процесу

Тема 9. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ ВИРОБНИЦТВА

9.1. Зміст і завдання організації технічного обслуговування виробництва

9.2. Стан і тенденції розвитку технічного обслуговування виробництва

Тема 10. ОРГАНІЗАЦІЯ ДОПОМІЖНИХ ВИРОБНИЦТВ

10.1. Організація інструментального господарства підприємства

10.1.1. Значення, завдання і структура інструментального господарства

10.1.2. Класифікація й індексація оснащення