Ефективність застосування системи ППР прямо залежить від досконалості нормативної бази, відповідності нормативів умовам експлуатації устаткування. Від точності нормативів значною мірою залежать видатки підприємства па технічне обслуговування й ремонт устаткування, а також рівень втрат у виробництві, пов'язаних з несправністю устаткування. Нормативи диференціюються за групами устаткування й характеризують послідовність проведення ремонтів і оглядів, обсяги ремонтних робіт, їхню трудомісткість і матеріалоємність. Найважливішими нормативами системи ППР є:

— тривалість міжремонтного циклу;

— структура міжремонтного циклу;

— тривалість міжремонтного й міжоглядового періодів;

— категорія складності ремонту;

— нормативи трудомісткості;

— нормативи матеріалоємності;

— норми запасу деталей, оборотних вузлів і агрегатів.

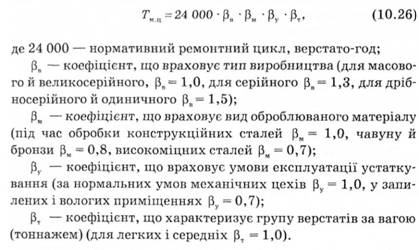

Тривалістю міжремонтного циклу є час роботи устаткування від моменту уведення його в експлуатацію до першого капітального ремонту або період між двома послідовно виконуваними капітальними ремонтами. Для легких і середніх метало-

різальних верстатів тривалість міжремонтного циклу визначається за формулою

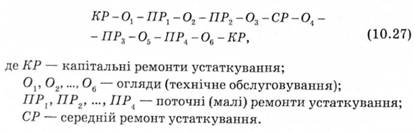

Структурою міжремонтного циклу є перелік і послідовність виконання ремонтних робіт і робіт з технічного обслуговування в період міжремонтного циклу. Наприклад, для середніх і легких металорізальних верстатів структура міжремонтного циклу має такий вигляд:

Зі структури міжремонтного циклу зрозуміло, скільки й у якій послідовності проводиться той або інший вид ремонту або огляду.

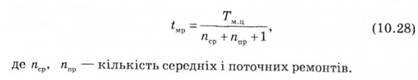

Міжремонтний період — це час роботи одиниці устаткування між двома черговими плановими ремонтами. Тривалість міжремонтного періоду визначається за формулою

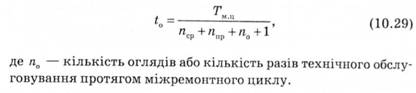

Міжоглядовий період — це час роботи устаткування між двома черговими оглядами й плановими ремонтами (періодичність технічного обслуговування). Тривалість цього періоду розраховується за формулою

Під категорією складності ремонту мають на увазі ступінь складності ремонту устаткування та його особливостей. Чим складніше устаткування, чим більше його розмір і вища точність обробки на ньому, тим складніший ремонт, а отже, і вища категорія складності.

Категорія складності ремонту позначається буквою R з числовим коефіцієнтом перед нею. Як еталон для певної групи ремонтоскладності металорізальних верстатів прийнятий токарно-ґвинторізальний верстат 1Д062 з висотою центрів 200 мм і відстанню між центрами 1000 мм. Для цього верстата встановлена категорія складності за технічною частиною 1LR, а за електричною — 8,5Л. Категорію складності будь-якого іншого верстата цієї групи устаткування встановлюють шляхом зіставлення його з еталоном.

Трудомісткість ремонтних робіт того або іншого виду визначається, виходячи з кількості одиниць ремонтної складності й норм часу, установлених на одну ремонтну одиницю. Кількість одиниць ремонтної складності за механічною частиною устаткування збігається з категорією складності. Отже, верстат 1Д062 за механічною частиною має 11 ремонтних одиниць, а за електричною — 8,5 ремонтних одиниць.

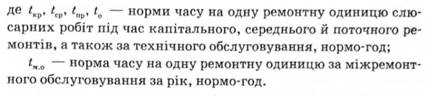

Норми часу встановлюються на одну ремонтну одиницю за видами ремонтних робіт окремо на слюсарні, верстатні та інші роботи (таб л. 10.2).

Таблиця 10.2. Норми часу на ремонтну одиницю для технічного й підйомно-транснортного устаткування, нормо-год

| Огляд і види ремонту | Слюсарні роботи | Верстатні роботи | Інші роботи | Усього |

| 0 | 0,75 | 0,1 | — | 0,85 |

| ПР | 4,0 | 2,0 | 0,1 | 6,1 |

| СР | 16,0 | 7,0 | 0,5 | 23,5 |

| КР | 23,0 | 10,0 | 2,0 | 35,0 |

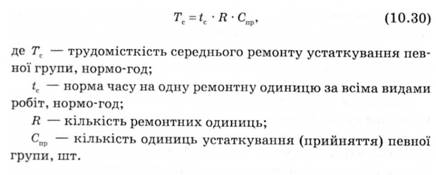

Сумарна місткість за окремим видом ремонтних робіт визначається за формулою

Аналогічно визначається трудомісткість за технічним обслуговуванням і капітальним ремонтом.

Для встановлення кількості ремонтників відповідної професії (слюсарів, верстатників та ін.) визначають трудомісткість за видами робіт (слюсарними, верстатними та ін.). Розрахунок трудомісткості здійснюють за формулою

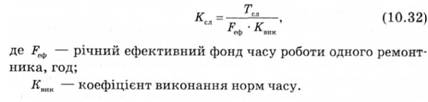

Кількість ремонтників (наприклад, слюсарів) визначають за формулою

Матеріалоємність ремонтів усіх видів і технічного обслуговування визначається, виходячи з норм видачі матеріалів, установлених на одиницю ремонтної складності й кількості одиниць ремонтної складності устаткування певної групи.

Норми запасу деталей, оборотних вузлів і агрегатів визначаються так само, як потреби в матеріалах, виходячи з кількості одиниць ремонтної складності.

На основі нормативів розробляються річні графіки ППР устаткування, в яких передбачаються за строками ремонти й плановані заходи щодо технічного обслуговування кожної одиниці устаткування; визначають розміри трудомісткості майбутніх робіт і встановлюється штат ремонтного персоналу.

Ці графіки лягають в основу поточного планування й виконання робіт у цехах і на підприємстві в цілому.

10.2.5. Планування ремонту устаткування і роботи ремонтно-механічного цеху

10.2.6. Організація виконання ремонтних робіт

10.2.7. Техніко-економічні показники ремонтної служби

10.3. Організація енергетичного господарства на підприємстві

10.3.1. Роль, завдання і структура енергетичного господарства

10.3.2. Планування потреб підприємства в різних видах енергії

10.3.3. Основні шляхи вдосконалення роботи енергетичного господарства і його техніко-економічні показники

Тема 11. ОРГАНІЗАЦІЯ ОБСЛУГОВУЮЧИХ ГОСПОДАРСТВ

11.1. Організація транспортного господарства підприємства