Як зазначалося, на предметно-замкнутих ділянках відбувається повна обробка деталей (або майже повна, без окремих операцій), у результаті якої виходить закінчена продукція.

На практиці виокремлюють такі різновиди предметно-замкнутих ділянок обробки деталей:

- ділянки з однаковими або однорідними технологічними процесами або маршрутами руху (наприклад, обробка корпусів одного типу, але різних розмірів);

— ділянки різноманітних деталей, подібних за конфігурацією й операціями обробки (наприклад, деталі плоскі, деталі типу тіл обертання та і її.);

— ділянки деталей, подібних за габаритами й операціями обробки (наприклад, деталі великі, дрібні та ін.);

— ділянки деталей з матеріалів і заготовок визначеного виду (кування, штампувань, сплавів, пластмас, кераміки та ін.)*

Для організації роботи таких ділянок необхідно розраховувати такі календарно-планові нормативи:

— розмір партії деталей конкретного найменування;

— періодичність (ритмічність) чергування партії деталей цього найменування;

— кількість партій за кожним найменуванням деталей;

— кількість одиниць устаткування за кожною операцією виробничого процесу і коефіцієнт його завантаження;

— коопераційно-подетальний стандарт-план;

— тривалість виробничого циклу обробки партії деталей кожного найменування;

— нормативи заділів і незавершеного виробництва.

В основу розрахунку календарно-планових нормативів закладаються: програма випуску (запуску) деталей кожного найменування на плановий період; технологічний процес і норми часу обробки деталей кожного найменування за конкретною операцією; норми підготовчо-заключного часу на кожну операцію за кожним найменуванням деталі; допустимі втрати робочого часу на переналагодження і планові ремонти устаткування; кількість робочих днів у плановому періоді, тривалість робочої зміни і режим роботи. •

Розрахунок розміру партії деталей кожного найменування.

Величина партії деталей залежить від багатьох економічних і організаційно-виробничих чинників, тому нормальний (оптимальний) розмір партії за кожним найменуванням деталей визначається, як правило, у два етапи.

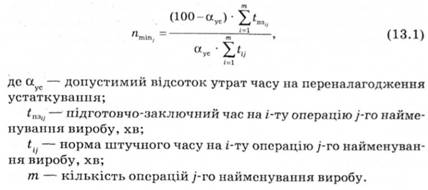

На першому етапі встановлюється розрахункова (мінімальна) величина розміру партії деталей у-го найменування за формулою

За максимальний розмір партії деталей у-го найменування може бути прийнята місячна програма випуску.

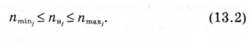

Другий етап визначення розміру партії деталей у-го найменування полягає в корегуванні отриманих розмірів партії деталей, тобто n mіn і n maх. Межа нормального (оптимального) розміру партії обмежена нерівністю

Корегування граничних розмірів партії деталей у-го найменування починається зі встановлення зручних для планування ритмів. Ряди цих ритмів залежать від числа кількості днів у місяці.

Побудова стандарт-плану ПЗД.

Після операційний подетальний стандарт-план установлює повторювані стандартні строки запуску і випуску партій деталей кожного найменування за кожною операцією. Стандарт-план будується на визначений період часу, і робота за ним повторюється з періоду у період без змін доти, поки діє ця виробнича програма.

Для всіх найменувань деталей ПЗД приймається загальний ритм (найбільший з усіх прийнятих). При побудові стандарт-плану розробляються три календарні графіки.

Порядок побудови графіка № 1 такий. Виходячи з установленого строку виготовлення партії деталей у-го найменування, на календарний план наносять час циклів обробки кожної партії деталей у-го найменування за операціями виробничого процесу, починаючи з останньої і закінчуючи першою (у порядку,

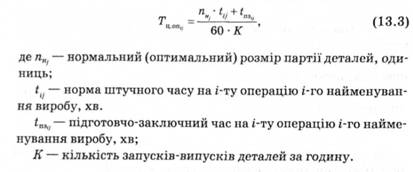

зворотному до ходу технологічного процесу), без обліку завантаження робочих місць. Тривалість операційного циклу розраховується за всіма деталями й операціями за формулою

Графік № 1 нераціональний, тому що він буде побудований без обліку завантаження робочих місць. Далі проводять закріплення операцій за робочими місцями і встановлюють черговість обробки партій деталей кожного найменування, після чого можна побудувати графік № 2 — графік завантаження робочих місць. При цьому повинні бути забезпечені найбільш повне і безперервне використання устаткування та повна зайнятість робітників.

Календарне поєднання операцій за певною партією деталей кожного найменування за можливостю повинне наближатися до паралельно-послідовного виду руху.

На цьому графіку будується власне стандарт-план, на якому надані стандартні повторювані строки виконання всіх операцій обробки партій деталей кожного найменування.

Після побудови графіка № 2 будується уточнений графік № 3 — технологічні цикли обробки партій деталей кожного найменування з урахуванням завантаження робочих місць. При цьому необхідно прагнути того, щоб час циклів окремих операцій графіка № 2 мав проекції на графіку № 3. За цим графіком визначають тривалість технологічного циклу партій кожного найменування, випередження запуску, випуску, час пролежування партій деталей в очікуванні вивільнення устаткування від обробки попередньої партії і загальна тривалість виробничого циклу комплекту партій деталей, що виготовляються на ПЗД.

Розрахунок тривалості виробничого циклу здійснюється для кожної партії деталей кожного найменування за стандарт-планом (графічний метод) і формулами (аналітичний метод).

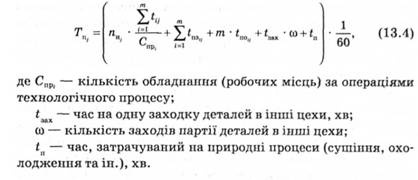

Аналітичним методом тривалість виробничого циклу визначається за такою формулою (приблизне значення, тому що у формулі не враховується час пролежування деталей і приймається середньоарифметичне значення кількості одиниць устаткувань):

Розмір заділа за j -м найменуванням деталей визначається за формулою

Визначення середнього розміру заділів і незавершеного виробництва.

Величина незавершеного виробництва без обліку витрат праці на попередніх стадіях обробки деталей розраховується за формулою

Визначення середнього розміру заділів і незавершеного виробництва.

13.4. Особливості предметно-групової і змішаної форм організації виробництва

13.5. Особливості організації ділянок серійного складання виробів

Тема 14. ОРГАНІЗАЦІЯ ПОТОКОВОГО Й АВТОМАТИЗОВАНОГО ВИРОБНИЦТВ

14.1. Класифікація потокових ліній

14.2. Особливості організації однопредметної потокової лінії

14.3. Особливості організації багатопредметної потокової лінії

14.4. Економічна ефективність потокового виробництва

Тема 15. ОРГАНІЗАЦІЙНО-ВИРОБНИЧЕ ЗАБЕЗПЕЧЕННЯ ЯКОСТІ ТА КОНКУРЕНТОСПРОМОЖНОСТІ ПРОДУКЦІЇ