Основними показниками, що визначають організацію виробничого процесу ремонтного підприємства, є: виробнича програма, такт, цикл, фронт ремонту виробу і пропускна спроможність підприємства. Ці показники дозволяють обґрунтувати і обрати методи ремонту виробу [26].

Обсяг робіт ремонтного підприємства може мати різноманітну основну й додаткову продукцію, тому необхідно перерахувати програму в приведені або умовні ремонти, використовуючи відповідні коефіцієнти приведення.

Такт ремонту означає час, через який на підприємство повинен надійти або вийти з ремонту черговий виріб. Такт неоднаковий для робочих місць, виробничих ділянок і цехів. У зв'язку з цим розрізняють загальний такт виробничого процесу і окремі такти на робочих місцях, ділянках (цехах), які розраховують тільки для спеціалізованих підприємств.

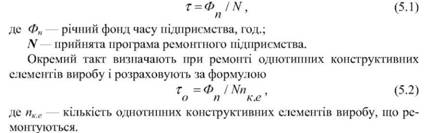

Загальний такт ремонту

Так, при ремонті шатунно-поршневої групи пке = 4, 6, 8 і т.д. Тривалість виробничого циклу ремонту виробу характеризує досконалість організації виробничого процесу на проектованому підприємстві і означає тривалість перебування виробу в ремонті.

Тривалість циклу ремонту виробу найбільш точно визначається графічним шляхом, тобто побудовою лінійного графіка узгодження ремонтних робіт. Вихідні дані для побудови графіка: послідовний перелік робіт (операцій), що складають технологічний процес ремонту виробу, із зазначенням норм часу (трудомісткості) і розряду на кожну роботу (слід пам'ятати, що чим менший такт ремонту, тим більшим повинен бути деталізований технологічний процес на окремі ремонтні операції); загальний такт ремонту виробу.

Побудову лінійного графіка узгодження операцій ремонту виробу виконують у такій послідовності.

1. На аркуші накреслюють спеціальну форму, в яку, користуючись довідковими даними, заносять номери робочих місць, найменування операцій (робіт) відповідно до прийнятої технології ремонту машин, а також розряди робіт і їх трудомісткості.

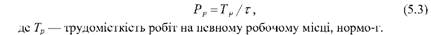

2. Розрахункову кількість робітників на кожне робоче місце визначають за формулою:

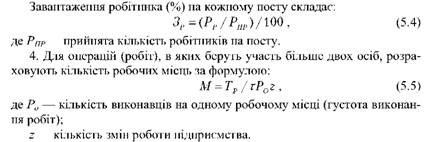

3. Комплектують робочі місця в пости. Кількість робітників на кожну укрупнену операцію при розрахунку, зазвичай, не буде цілим. Тому при комплектуванні місць робітників підбирають за ознаками схожості виконуваних ними операцій, близьких за розрядом і з урахуванням найбільш повного навантаження (недовантаження допускається до 5%, а перевантаження - до 15%).

При формуванні робочих місць необхідно прагнути до одержання мінімальної їх кількості. Цього можна досягти збільшенням кількості виконавців на одному робочому місці до розумної межі, а також більш рівномірним розподілом різних видів робіт на змінах.

Кількість виконавців на одному робочому місці встановлюють з урахуванням характеру і зручності виконання роботи, маси і габаритів виробів. Наприклад, для розбирання та складання машини на одному робочому місці рекомендується мати 2...4 особи.

5. Трудомісткість робіт на кожному робочому місці встановлюють, виходячи з кількості виконавців на одному робочому місці, тобто:

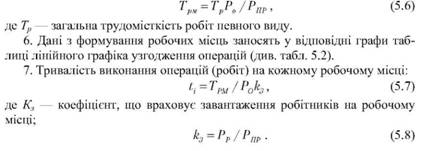

8. Тривалість кожної операції в прийнятому масштабі відкладають на графіку у вигляді відрізка прямої, біля якого вказують номер робітника, що виконує цю роботу. Якщо на одному робочому місці кілька виконавців, тривалість виконуваної роботи зображують паралельними лініями, кількість яких дорівнює кількості виконавців. У разі недостатнього завантаження робітника на одному виді робіт і довантаження його іншим видом робіт, зв'язок між цими роботами на графіку показують вертикальною пунктирною лінією. Якщо організація виробництва передбачає декілька однакових робочих місць, то тривалість виконання робіт на першому робочому місці показують суцільною лінією, а на наступних - пунктирними.

Для зменшення тривалості циклу виробництва доцільно якомога більшу кількість робіт проводити паралельно з урахуванням технологічної можливості. Наприклад, ремонт вузлів і відновлення окремих деталей повинні починатися тільки після дефектації. Закінчення мийних робіт необхідно планувати на 1...2 годину пізніше розбиральних, а дефектацію - через 1...2 години після закінчення миття. Не можна починати складання двигуна і заднього моста, не закінчивши ремонту блока і корпуса заднього моста.

Відрізки на графіку, що визначають усі ці види робіт, повинні відповідати технологічному часу.

Остаточне складання машини планують так, щоб залишився час на установку двигуна.

9. За графіком визначають тривалість циклу, що відбиває тільки технологічний час тех. Загальна тривалість циклу виробництва з урахуванням часу на контроль, транспортування, комплектування перед складанням і міжопераційний час складає:

10. Визначають головний параметр виробництва - фронт ремонту, тобто кількість виробів, що одночасно перебувають у ремонті. Його визначають за формулою:

Скорочуючи тривалість виробничого циклу, можна зменшити фронт ремонту виробів, а отже, знизити витрати на утримання будівлі, амортизацію устаткування та інші витрати, тобто зменшити накладні витрати.

11. Пропускну спроможність підприємства, тобто кількість виробів, що можуть бути відремонтовані за визначений проміжок часу, розраховують за формулою:

5.5. Основні параметри, що визначають організацію виробничого процесу спеціалізованого ремонтного підприємства

5.6. Очікувані питомі техніко-економічні показники ремонтного підприємства

ТЕМА 6. ТЕХНІКО-ЕКОНОМІЧНИЙ РОЗРАХУНОК ВИРОБНИЧИХ ДІЛЯНОК РЕМОНТНОГО ПІДПРИЄМСТВА

6.1. Склад виробничих і допоміжних ділянок

6.2. Розподіл трудомісткості за ділянками

6.3. Визначення кількості працюючих

6.4. Розрахунок кількості і формування робочих місць

6.5. Розрахунок і підбір ремонтно-технологічного устаткування

Устаткування мийної ділянки