Склад ремонтного господарства промислового підприємства. Нормативна база системи ППР промислового підприємства. Організація робіт з ТО та ремонту на промисловому підприємстві.

7.1. Завдання та склад ремонтного господарства промислового підприємства

У машинобудуванні щорічні витрати на ремонт і обслуговування устаткування складають 10-25% від його первісної вартості, або 6-8% від собівартості машинобудівної продукції. Кількість ремонтників складає 20-30% від кількості допоміжних робітників і 10-15% від загальної чисельності робітників у промисловості.

Для виконання всього комплексу робіт із ремонту й обслуговування устаткування на кожному промисловому підприємстві створюється ремонтне господарство. Основним завданням його діяльності є забезпечення постійної працездатності устаткування при мінімальних витратах на ремонт. Досягнення цього передбачає вирішення ряду завдань, у тому числі:

- монтаж придбаного чи виготовленого на самому підприємстві устаткування;

- здійснення технічного обслуговування і всіх видів ремонту устаткування;

- модернізацію устаткування;

- виготовлення запасних частин і вузлів (у тому числі для модернізації устаткування);

- збереження запасних частин і мастильних матеріалів; планування усіх видів робіт з обслуговування і ремонту устаткування;

- розробку заходів щодо підвищення ефективності діяльності ремонтного господарства підприємства.

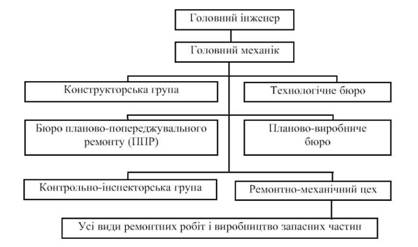

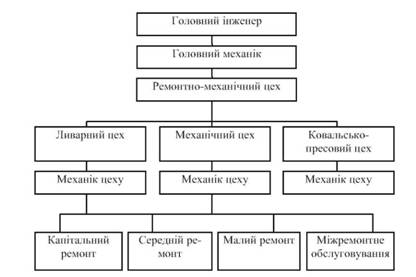

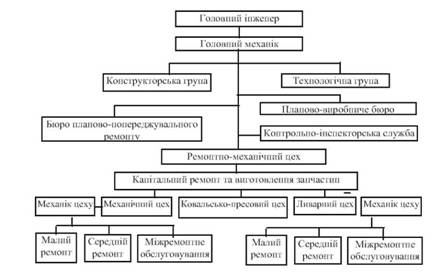

До складу ремонтного господарства підприємства входять: відділ головного механіка (ВГМ), ремонтно-механічний цех (цеха), енергоремонтний цех (цеха), ремонтні дільниці в складі основних і допоміжних цехів, склади устаткування і запасних частин, склади мастильно-обтиральних матеріалів. Склад і структура ремонтного господарства залежать від характеру знарядь праці, що застосовуються, обсягу ремонтних робіт, рівня заводської і внутрішньозаводської спеціалізації і кооперування, типу виробництва, розміру підприємства і ряду інших факторів. Зразок структури ремонтного господарства машинобудівного підприємства представлений на рис. 7.1-7.3 [15].

Рис. 7.1. Структура ремонтного господарства машинобудівного заводу (централізована система)

Рис. 7.2. Структура ремонтного господарства машинобудівного заводу (децентралізована система)

Рис. 7.3. Структура ремонтного господарства машинобудівного заводу (змішана система)

Рис. 7.4. Склад відділу головного механіка великого машинобудівного заводу

Загальне керівництво діяльністю ремонтного господарства здійснює головний механік підприємства, який підпорядковується головному інженеру. На великих підприємствах відділ головного механіка (ВГМ) складається з бюро планово-попереджувального ремонту (БППР), конструкторсько-технологічного бюро, планово-виробничого бюро і групи кранового устаткування (рис. 7.4).

До складу БППР входять групи: інспекторська, обліку і зберігання устаткування, забезпечення запасними деталями і ремонтно-мастильним господарством.

Інспекторська група планує, контролює і враховує виконання усіх видів ремонтних робіт по заводу загалом; інспектує правильність експлуатації і розробляє інструкції з нагляду за устаткуванням. За кожним інспектором групи закріплюється устаткування з певною кількістю ремонтних одиниць залежно від виду устаткування.

Група обліку і зберігання устаткування веде облік устаткування, стежить за його переміщенням, контролює стан зберігання та якість консервації не встановленого устаткування, проводить щорічну інвентаризацію й одноразовий перепис устаткування.

Група з запасних деталей встановлює номенклатуру, терміни служби, норми витрати і ліміти на запасні деталі та покупні матеріали; планує і контролює виготовлення запасних деталей.

Група ремонтно-мастильного господарства контролює стан ремонтного і мастильного господарства, якість і виконання графіка змащення устаткування; встановлює ліміти цехам на обтирально-мастильні і ремонтні матеріали, на збір відпрацьованого мастила та його регенерацію.

Конструкторсько-технологічне бюро здійснює всю технічну підготовку системи ППР та всіх видів ремонтних робіт, в т.ч. і модернізацію.

Планово-виробниче бюро планує і контролює роботу ремонтних цехів і цехових ремонтних баз, здійснює матеріальну підготовку ремонтних робіт, складає звіти з виконання планів ремонтних робіт по заводу загалом і робить аналіз техніко-економічних показників ремонтного господарства заводу.

Група кранового устаткування стежить за експлуатацією і станом усіх підіймально-транспортних механізмів і підкранових колій, планує і контролює виконання планів ремонту підіймально-транспортного устаткування.

На невеликих заводах у складі ВГМ створюються БППР, конструкторсько-технологічні бюро і бюро енергетики, що виконують функції відділу головного енергетика, який на таких заводах відсутній.

Виконання ремонтних робіт на підприємстві може бути організовано за трьома системами: централізованій, децентралізованій і змішаній.

При централізованій системі ремонт усіх видів і деякі види міжремонтного обслуговування здійснюються централізовано - силами ремонтно-механічного цеху (РМЦ), який має у своєму розпорядженні спеціалізовані ремонтні бригади, необхідне універсальне устаткування, запасні частини, матеріали і т. ін. Застосовується ця система на невеликих підприємствах одиничного і дрібносерійного виробництва.

При децентралізованій системі всі ремонтні роботи (в т.ч., міжремонтне обслуговування) і виготовлення частини змінних деталей здійснюються силами цехових ремонтних баз (ЦРБ) під керівництвом механіків. У ремонтно-механічному цеху при цій системі виготовляються запасні частини широкого застосування, відновлюються деталі, для яких необхідне застосування спеціального технологічного устаткування й оснащення, а також здійснюється капітальний ремонт і модернізація складного устаткування за спеціальною вказівкою головного механіка заводу. Децентралізовану систему доцільно застосовувати на підприємствах багатосерійного і масового виробництва з великою кількістю устаткування в кожному цеху.

Змішана система характеризується тим, що капітальний ремонт устаткування і виготовлення запасних частин здійснюються централізовано - у РМЦ, а всі інші ремонтні роботи - децентралізовано - силами ЦРБ. Ця система застосовується, зазвичай, на невеликих і середніх заводах з невеликою кількістю устаткування.

Для зниження витрат на ремонт, підвищення його якості і зниження простоїв устаткування в ремонті необхідно організувати централізоване виконання капітального ремонту на спеціалізованих заводах, а також централізоване виробництво запасних деталей як заводами, що випускають устаткування, так і спеціальними заводами з виробництва запасних частин.

Цехова ремонтна база складається з комплексних бригад слюсарів-ремонтників, комори запасних деталей і штату чергового ремонтного персоналу. Комплексні бригади слюсарів-ремонтників прикріплюються за певною дільницею, прольоту або цеху для виконання усіх видів ремонтних робіт. Капітальний ремонт може виконуватися окремими бригадами. Чисельний склад бригади визначається трудомісткістю ремонтних робіт з устаткування, закріпленому за бригадою. Кожна бригада має бути оснащена пересувними верстатами, підіймально-транспортними пристроями (якщо це потрібно), стелажами для зберігання деталей, інструментальними шафками, апаратами для промивання деталей і т. ін.

До кожного слюсаря прикріплюють групу агрегатів для постійного спостереження за ними. Частина слюсарів виділяється для чергового обслуговування по змінах. Чергові слюсарі періодично змінюються, що дає можливість усьому складу бригади ознайомитися із закріпленим за ним устаткуванням і сприяє підвищенню кваліфікації слюсарів. Для скорочення простоїв устаткування в ремонті обідні перерви і вихідні дні слюсарів-ремонтників не повинні збігатися з обідніми перервами і вихідними днями основних робітників. Кожній бригаді слід завчасно видавати місячний план, відповідно до якого повинна будуватися її робота.

Контроль за станом устаткування в процесі його експлуатації здійснюється черговими слюсарями-ремонтниками, механіком цеху й інспекторською групою ВГМ. Необхідно також організувати ремонт і відновлення зношених деталей. При відновленні і ремонті деталей витрати зазвичай менші, ніж при виготовленні нових деталей, крім того, досягається значна економія матеріалів.

Для ремонту устаткування в робочий час необхідно завчасно до початку ремонту створити запаси деталей після тієї одиниці устаткування, що ставиться на ремонт. Запаси створюють шляхом збільшення часу роботи (використання неробочих змін, вихідних і святкових днів), робочих місць за операціями, у т.ч. тієї, на якій устаткування виводиться на ремонт. Розмір необхідного запасу дорівнює добутку часу простою устаткування в ремонті на середній випуск деталей або виробів за одиницю часу (годин або днів). Для скорочення запасів необхідно максимально скорочувати час простою устаткування в ремонті, що досягається описаними вище методами.

Напрямки і шляхи удосконалення організації ремонтного господарства підприємства

Підвищення якості ремонтного обслуговування, зниження витрат на його виконання, скорочення часу простою устаткування в ремонті може бути досягнуто тільки за рахунок безперервного удосконалення організації ремонтного господарства підприємства, до основних напрямків якого належать:

- організація централізованого ремонту устаткування на спеціалізованих ремонтних підприємствах у порядку внутрішньогалузевого і міжгалузевого кооперування;

- централізоване забезпечення підприємств запасними частинами, кріпильними деталями і вузлами для здійснення ремонту і модернізації устаткування;

- подальший розвиток фірмового обслуговування і ремонту устаткування, здійснюваного верстатобудівними підприємствами;

- централізація виконання технічного обслуговування і ремонту устаткування на підприємствах у спеціалізованих цехах;

- удосконалення організації праці ремонтного персоналу;

- удосконалення керування ремонтним господарством підприємства на основі впровадження підсистеми АСУП "Ремонт".

Крім зазначених організаційних шляхів, скорочення часу простою устаткування в ремонті забезпечується:

1) зниженням трудомісткості ремонтних робіт за рахунок:

- підвищення рівня механізації й удосконалення технології ремонту устаткування;

- створення спеціалізованих ремонтних бригад;

- підвищення спеціалізації ремонтників усередині бригад;

- поліпшення обслуговування ремонтних бригад (забезпечення кресленнями, змінними деталями і вузлами і т. ін.);

- підвищення кваліфікації ремонтників.

2) збільшенням трудових ресурсів ремонтної служби за рахунок:

- збільшення чисельності робітників у ремонтних бригадах;

- підвищення змінності роботи ремонтних бригад.

Для практичної реалізації розглянутих напрямків і шляхів удосконалення організації ремонтного господарства необхідна розробка нових Державних стандартів з організації і управління ремонтним обслуговуванням на промислових підприємствах, в основі яких має бути використаний передовий вітчизняний і закордонний досвід.

7.2. Сутність і структура автоматизованих систем управління виробництвом

7.3. Система планово-попереджувального ремонту промислового підприємства та її нормативна база

ТЕМА 8. ОРГАНІЗАЦІЯ ЗАБЕЗПЕЧЕННЯ КЛІЄНТІВ ЗАПАСНИМИ ЧАСТИНАМИ

8.1. Особливості запасних частин як товару

8.2. Планування потреби в запасних частинах

8.3. Планування системи контролю за станом парку запасних частин

8.4. Управління запасами за правилом "80-20", запропонованим В. Парето

ТЕМА 9. ОРГАНІЗАЦІЯ І ТЕХНОЛОГІЯ НАДАННЯ ПОБУТОВИХ ПОСЛУГ

9.1. Правила побутового обслуговування населення