Сировина

Основною сировиною для виробництва халви є цукор; патока; ядра арахісу, волоського горіха, кеш'ю; насіння олійних культур (соняшнику, кунжуту); піноутворювачі (мильний корінь, коріння солодки, чайне насіння); ванілін, какао продукти тощо.

Халву готують з розтертого обсмаженого насіння або ядер горіхів шляхом перемішування з карамельною масою. Карамельну масу отримують під час збивання цукро-патокового сиропу з піноутворювачем - відваром мильного кореня або кореня солодки.

Формування якості халви в процесі виробництва

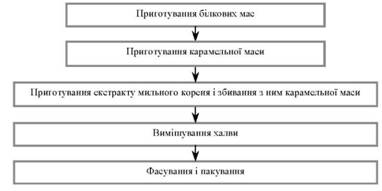

Узагальнена схема виробництва халви складається з етапів, наведених на рис. 3.12.

Рис. 3.12. Узагальнена схема виробництва халви

Приготування білкових мас. Білковими масами називають напівфабрикат, отриманий в результаті розтирання обсмаженого насіння або ядер горіхів. У цій масі жирова і нежирова, в основному білкова, частина насіння або ядер горіхів порівняно рівномірно розподіляються одна в одній. Розмір частинок білкової маси приблизно 100 нм. Масова частка жиру білкових мас складає 45-60 %. Соняшникова маса часто містить недостатню кількість жиру і тому її додатково збагачують олією (соняшниковою) до масової частки жиру близько 60 %.

Білкова маса, подібно до какао тертого, має схильність до розшаровування в процесі зберігання. З цієї причини її слід перемішувати під час зберігання. Способи отримання різних білкових мас розрізняються залежно від виду. Олійне насіння, що надходить у виробництво, містить різні забруднювачі мінерального і природного походження (зерна інших культур, пошкоджене насіння тощо). Тому перед використанням сировину очищають на сепараторах, віялках і тільки після цього обрушують (знімають з ядра насіннєву оболонку).

Приготування кунжутної (тахінної) маси. Особливістю насіння кунжуту є те, що його оболонка щільно прилягає до ядра і важко відділяється. Але при замочуванні ця оболонка добре набрякає, стає еластичною і легко відокремлюється від ядра. Ця властивість використовується при виготовленні білкової тахінної маси. Очищене насіння кунжуту замочують в металевих, дерев'яних або бетонних ємкостях об'ємом 100-1000 л. Кунжутне насіння поміщають в ємності, заповнюючи їх приблизно на 65 %, і заливають теплою водою з температурою 40-50°С. Рівень води повинен дещо перевищувати рівень насіння. При замочувані насіння набрякає. Його маса збільшується на 30-50 %, відповідно збільшується і вологість (до 38-40 %). Термін замочування кунжутного насіння значною мірою залежить від його сорту і може тривати від 30 до 180 хв. Деякі види кунжуту вимагають тривалішого замочування, закінчення якого визначають органолептично. При розтиранні замоченого насіння між пальцями оболонка повинна легко відділятися. Коли процес закінчений, воду зливають через сітку.

Після обрушування насіння кунжуту отримують масу, що складається з оболонки і ядер насіння. Для відділення ядер від оболонки використовують різницю в значеннях їх густини. Ядро, що містить значну кількість жиру, має густину близько 1070 кг/м , а густина оболонки, що складається в основному з клітковини, близько 1500 кг/м . Розділення здійснюють в рідині, що має значення густини, яке знаходиться між густиною ядра і оболонки. Для досягнення даної мети застосовують розчин кухонної солі концентрацією 17-19 %. Густина такого розчину 1120-1150 кг/м . Цей розчин називають соломуром, а сам процес розділення за його допомогою - соломуруванням. При соломуруванні оболонка тоне (опускається на дно), а ядро спливає на поверхню розчину солі.

Ядро після промивання містить значну кількість вологи (4045 %). Більша частина води не зв'язана з ядром і може бути легко видалена механічним способом. Цю операцію проводять на центрифугах. Тривалість процесу 2-3 хв. Більш тривале центрифугування призводить до збільшення втрат, оскільки з водою у відходи можуть потрапити і сухі речовини. Це відбувається тоді, коли вода, що виходить з центрифуги, втрачає прозорість. Після обробки вологість насіння знижується до 26-28 %.

Наступною операцією є термічна обробка ядер (сушіння і обсмажування). Таку обробку кунжутних ядер проводять послідовно: спочатку сушать до масової частки вологи 10-14 %, а потім обсмажують до вологості 0,9-1,2 %. Інколи ці два процеси поєднують в одній установці. Окрім видалення вологи, складові частини ядер кунжуту зазнають деяких змін в своєму хімічному складі. Результатом цього є поява характерного смаку і аромату. Ядро змінює і механічні властивості: з'являється крихкість, яка сприяє подальшому подрібненню. Охолоджене обсмажене ядро кунжуту провіюють. При цьому, разом з подальшим охолодженням, від ядра відділяються різні домішки (залишки оболонки, необрушені і злиплі ядра тощо). Цю операцію проводять на віялках з вібруючими ситами. Після відвіювання ядро пропускають через магніти для відділення металодомішок.

Охолоджене і очищене ядро подрібнюють і одержують масу сметаноподібної консистенції. Для подрібнення використовують різне устаткування (жорнові млини з горизонтальним або вертикальним валом, валкові млини, комбіновані млини). Якість одержаної маси в значній мірі обумовлена ступенем подрібнення. Залишок на шовковому ситі не повинен перевищувати 15 % знежиреної речовини. Якісну тахінну масу можна отримати лише з ядра, масова частка сухих речовин в якому не менше 98,7 %. Більш вологе ядро погано подрібнюється і утворює білкову масу грубої консистенції і високій в'язкості. Щоб уникнути розшаровування, масу зберігають в ємності з мішалками і періодично перемішують.

Отримання білкової маси з арахісу і інших ядер горіхів (шляхом подрібнення ядер після обсмажування). Для обсмажування і подрібнення використовують обладнання, подібне до технологічного обладнання, яке використовують для отримання тахінної маси. Після обсмажування від ядер арахісу відокремлюють плівку, а інколи і зародок. Технологічний режим обсмажування схожий з режимом, що використовують при обсмажуванні кунжуту. Для відділення плівки обсмажене ядро арахісу піддають енергійному перемішуванню. Оболонку видаляють на віялках.

Ядро арахісу, на відміну від інших ядер горіхів, має специфічний бобовий присмак. Цей присмак в значній мірі зникає під час обсмажування. Для поліпшення смакових властивостей ядро арахісу обробляють кухонною сіллю. З цією метою ядро арахісу змочують теплим (35-45°С) розчином кухонної солі концентрацією 46 %. Розчин кухонної солі додають в кількості 6-9 %. Ядро арахісу поглинає розчин солі. При цьому масова частка сухих речовин знижується і ядро можна обсмажувати звичайним способом. Сіль в кількості 0,2-0,4 % залишається в тертій масі і сприятливо впливає на її смакові якості. За іншим способом ядро арахісу замочують в слабкому (3 %-ному) розчині солі. Ядро просочується розсолом і масова частка сухих речовин знижується до 80 %. Ядро відокремлюють від розсолу, підсушують і обсмажують. Терта маса з ядер має бути добре подрібнена.

Отримання соняшникової білкової маси. Виготовлення соняшникової білкової маси дещо відрізняється від отримання тахінної і арахісової (горіхової) маси. Це пов'язано з тим, що сировиною є не ядро, а необрушене насіння високоолійного соняшнику. Після очищення від механічних домішок на віялках насіння калібрується за розмірами. Це пов'язано з тим, що обрушення крупного і дрібного насіння краще проводити окремо. Для обрушення використовують машину, в якій соняшникове насіння багато разів піддається ударам об рифлену поверхню. Обрушене насіння (рушанка) складається з цілих ядер, шматочків ядер, цілого необрушеного насіння, підшкірної плівки і дрібного сміття. З рушанки ціле ядро соняшнику виділяють за допомогою різних віялок. Більш повне очищення ядер від найдрібніших частинок лушпиння і інших домішок досягається промиванням водою. Інколи воду підкисляють оцтовою кислотою (0,15 %). Потім більшу частину води відокремлюють на центрифугах, а ядра підсушують до масової частки сухих речовин 85-87 %. Насіння обсмажують. Обсмажене соняшникове ядро і терта маса з нього повинні містити 98,6-99,0 % сухих речовин.

Приготування карамельної маси. Технологія виготовлення карамельної маси для халви принципово не відрізняється від приготування її в карамельному виробництві. Заздалегідь готують карамельний сироп, який уварюють в карамельну масу. Така маса повинна мати пластичні властивості в більш широкому діапазоні температур. При енергійному перемішуванні не повинна кристалізуватися. Ці властивості карамельної маси для халви забезпечуються більшою часткою патоки в рецептурі. Додають 150-200 кг патоки на 100 кг цукру.

Уніфікованими рецептурами передбачено внесення 188,5 кг патоки на 100 кг цукру. Карамельна маса, виготовлена за такою рецептурою, має більшу в'язкість, що сприятливо впливає на якість халви. Карамельну масу для халви уварюють дещо слабкіше. Масова частка сухих речовин в ній менша, ніж в призначеній для карамелі, і має бути 94-95 %. Знижена масова частка сухих речовин сприятливо впливає на структуру отриманої халви і утворення волокнистої структури, полегшує отримання піноподібної структури при збиванні з екстрактом мильного кореня і при подальшому вимішуванні з білковою масою. Рецептурами передбачена часткова заміна патоки інвертним сиропом. Якість халви з використанням карамельної маси, виготовленої за такою рецептурою, знижена. Вона більш гігроскопічна, менш пластична, має меншу в'язкість. Уварюють карамельну масу зі зниженою кількістю патоки до більшої масової частки сухих речовин (96-97,3 %). Масова частка редукуючих речовин в карамельній масі будь-якого складу має бути в межах 32 %.

Приготування екстракту мильного кореня і збивання з ним карамельної маси. Для того, щоб халва мала шарувато-волокнисту структуру, карамельна маса має бути перетворена на пористий легкий продукт. З цією метою карамельну масу збивають з піноутво-рювачем, використовуючи екстракт мильного кореня або кореня солодки.

Піноутворюючою речовиною у відварі мильного кореня є глюкозид сапонін. Він має поверхневу активність, його розчини дають рясну і стійку піну. Проте слід враховувати, що сапонін несприятливо впливає на червоні кров'яні тільця крові людини. Ця дія достатньою мірою локалізується у присутності жирів і супутніх їм речовин. З цієї причини при виробництві халви відвар мильного кореня дозволено застосовувати лише в невеликих кількостях (до 0,03 % сапоніну), а для інших кондитерських виробів його використання заборонено.

Сухий мильний корінь являє собою висушені тверді корені завдовжки 15-20 см. Перед використанням їх ретельно миють водою, а потім замочують в чистій гарячій воді з температурі 60-800С протягом 10-15 год. При цьому корінь розм'якшується. Потім його ріжуть на дрібні шматки по 3-4 см, поміщають у варочний котел, заливають водою і виварюють. Отриманий відвар зливають і фільтрують, а мильний корінь, що залишився, знову заливають чистою водою і випаровують до відносної густини 1,01. Так повторюють 3-4 рази. Відвар після другого, третього і четвертого уварювань об'єднують і уварюють до густини 1,05. Таке значення відносної густини приблизно відповідає масовій частці сухих речовин 10 %. Дещо менше половини сухих речовин складає сапонін.

Готовий відвар мильного кореня - це рідина темно-коричневого кольору, яка не повинна мати стороннього запаху. її використовують відразу після виготовлення, оскільки при зберіганні відвар псується і втрачає пінотворні властивості. Вихід відвару складає приблизно 25 % маси сухого мильного кореня.

Замість мильного кореня у виробництві халви можна використовувати відвар солодкового (лакричного) кореня. Він має меншу піноутворюючу здатність, тому відвар готують більш концентрованим, з густиною не нижче 1,12. Екстракт кореня солодки може надходити у виробництво у вигляді готового концентрату (густої рідини) або в твердому вигляді у брикетах. Відвар мильного кореня збивають з карамельною масою, що має температуру Карамельну масу завантажують в заздалегідь підігрітий до температури 120°С котел з мішалкою і додають 1,5-2,0 % (за масою) відвару мильного кореня. Котел завантажують не повністю, оскільки при збиванні об'єм карамельної маси значно зростає. Тривалість збивання 15-20 хв. Збита маса має бути пишною, білого кольору і витягуватися в довгі нитки, що не рвуться. Якщо карамельну масу збивати при зниженій температурі, то її в'язкість підвищується.

Великий вплив на якість збитої карамельної маси має тривалість збивання. Зменшення тривалості збивання призводить до утворення грубоволокнистої структури та появи жовтого кольору. При збільшенні тривалості збивання маса виходить більш пишна, але нитки в ній короткі і легко рвуться.

Вимішування халви. Збиту з екстрактом мильного кореня карамельну масу змішують з білковою масою. В результаті вимішування халва набуває шарувато-волокнистої структури, будову якої можна уявити як каркас з ниток карамельної маси, на якому рівномірно тонким шаром розподіляється білкова маса. Особливе значення має рівномірний розподіл обох компонентів. Рецептурою передбачено введення білкової і карамельних мас майже в рівних кількостях з невеликим перевищенням частки білкової маси (на 54 масових частини білкової маси витрачається 46 частин збитої карамелевої маси). При виготовленні арахісової і інших видів халви на основі ядер горіхів частку білкової маси підвищують до 60 з відповідним зниженням частки карамельної маси до 40. При цьому враховують, що зі збільшенням частки білкової маси знижується здатність готової халви утримувати жир. Із зменшенням частки білкової маси збільшується твердість готового продукту. При змішуванні компонентів велике значення має температура. Збиту карамельну масу використовують з температурою біля 110°С, а білкову - з температурою біля 40°С. Одночасно з основними компонентами додають смакові і ароматичні добавки - какао-порошок, ванілін.

Фасування і пакування халви. Халву випускають ваговою і фасованою. Вагову пакують у ящики дощані і фанерні, застелені пергаментом, підпергаментом масою нетто до 15 кг і з гофрованого картону масою до 12 кг. Фасована халва може бути у вигляді брикетів масою до 300 г, в жерстяних банках - до 600 і в художньо оформлених коробках - до 1500 г.

Дефекти

Дефекти халви, що утворюються в процесі виробництва наведено в табл. 3.13.

Таблиця 3.13

ДЕФЕКТИ, ЯКІ ВИНИКАЮТЬ В ПРОЦЕСІ ВИРОБНИЦТВА ХАЛВИ

Назва | Причини виникнення |

Витікання жиру | Зберігання при підвищеній температурі і відносній вологості повітря. Жир слабко зв'язаний з іншими складовими частинами халви, тому при порушенні умов зберігання витікає з продукту. Жир легко окислюється і халва набуває згірклого смаку |

Закінчення табл. 3.13

Назва | Причини виникнення |

Зволоження поверхні, липкість | Халва містить велику кількість редукуючих речовин, отже відноситься до гігроскопічних продуктів. При порушенні умов зберігання поверхня халви може зволожуватися і ставати липкою. Зволоження виробів супроводжується потемнінням поверхневого шару в результаті утворення меланоїдинів. |

Грубоволокниста консистенція халви з непромішуванням | Використання під час виробництва карамельної маси зі зниженим вмістом вологи (менше 3 %) |

Жорстка консистенція халви | Використання під час виробництва карамельної маси з підвищеним вмістом вологи (більше 5-6 %) |

Темна, маловолокниста халва | Недостатньо збита карамельна маса |

Безволокниста структура халви | Надмірно збита карамельна маса |

Суха, тверда консистенція халви | Зменшення частки білкової маси в суміші перед вимішуванням |

Дуже м'яка консистенція халви | Збільшення частки білкової маси в суміші перед вимішуванням |

Сировина

Печиво і крекер

Формування якості печива в процесі виробництва

Дефекти

Галети

Пряники

Сировина

Формування якості пряників в процесі виробництва

Дефекти