Одним з напрямків скорочення трудомісткості і тривалості ТПВ є використання технологічної уніфікації і стандартизації. До основних її напрямків належать: типізація і нормалізація технологічних процесів; групові методи обробки деталей; уніфікація технологічної документації; уніфікація устаткування і технологічного оснащення.

Типізацією технологічних процесів (ТТП) є система їх раціональної розробки, що ґрунтується на створенні груп технологічно подібних деталей або складальних одиниць. Найбільшого поширення ТТВ набула під час розробки технологічних процесів механообробки.

ТТП забезпечує упорядкування існуючої технології; упровадження прогресивних методів обробки і складання; використання високопродуктивного, швидко переналагоджуваного оснащення й устаткування; використання принципів потокового виробництва в організації виробничих процесів серійного і дрібносерійного виробництв; упровадження гнучкого автоматизованого виробництва; значне зниження трудомісткості розробки технологічних процесів, а разом з тим і скорочення строків ТТП.

Роботи з ТПВ здійснюються у два етапи.

Перший етап — класифікація деталей у групи конструктивно-технологічної подібності і вибір типового представника кожної групи. Підбір деталей у ці групи здійснюється за такими ознаками: близькі за конструктивним оформленням за однакових вимог до точності і чистоти обробки поверхонь, за однаковою послідовністю операцій, за однотипним використанням устаткування й оснащення.

Другий етап — розробка технологічного процесу на базову деталь, що затверджується як типовий для певної групи. Крім необхідної інформації для виготовлення базової деталі, ТТП містить указівки про методи обробки всіх деталей певної групи у вигляді повного переліку і послідовності операцій та переходів обробки деталей певного типу.

Нормалізація технологічних процесів (НТП) доповнює ТТП. У розпорядженні технологів існують технологічні нормалі на використовувані вихідні матеріали (сплави, марки, профілі та ін.), режими і методи обробки (плавка, заливання, нагрівання під кування, штампування, термообробка), геометричні елементи конструкцій (радіуси заокруглень, кути та ін.), припуски, допуски, ухили на штампування та ін.

Групові методи обробки деталей аналогічно ТТП базуються на класифікації деталей на групи за такими самими ознаками конструктивно-технологічної подібності. Однак груповий технологічний процес розробляється не на конкретну базову деталь, а на комплексну деталь, що містить усі елементарні поверхні деталей, що входять у групу. Обробка певної групи деталей здійснюється за допомогою групового оснащення верстата, налагодженого на виготовлення комплексної деталі.

Уніфікація технологічної документації приводить до скорочення загальної кількості документів, полегшення праці технологів під час підготовки виробництв і внесення змін у діючі процеси. До основних уніфікованих документів, використовуваних під час розробки ТПВ, належать карти типових

представників, операційні технологічні карти, зведені карти ТТП, операційні карти групової обробки, зведені карти групових процесів.

Уніфікація устаткування і технологічного оснащення дає змогу використовувати його під час зміни об'єктів виробництва, підвищувати коефіцієнт завантаження оснащення і його ефективність, надаючи можливість вести обробку деталей великими партіями. Стандартизація оснащення істотно зменшує витрати часу і коштів на їхнє проектування, скорочує цикл їхнього виготовлення, є передумовою спеціалізації виробництва, що приводить до зменшення витрат на оснащення.

16.4.4. Техніко-економічний аналіз і обґрунтування вибору ресурсозберігаючого технологічного процесу

Розглянувши варіанти технологічних процесів виробів, що приблизно забезпечують однакову якість, яка відповідає вимогам технічного завдання, технолог зобов'язаний обрати найбільш економічний з варіантів і детально його розробити.

Технологічний процес виготовлення виробу становить чітко визначену сукупність виконуваних у заданій послідовності технологічних операцій. Ці операції змінюють форму, розмір й інші властивості деталі (виробу, вузла), а також її стан або взаємне розташування окремих елементів. Та сама операція може вироблятися багатьма способами на різному устаткуванні. Тому вибір ресурсозберігаючого технологічного процесу полягає в оптимізації кожної операції за мінімумом споживання матеріальних, трудових, енергетичних ресурсів.

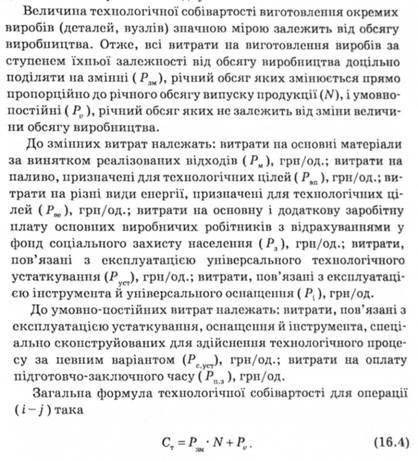

Важливим показником економічності названих ресурсів є зниження собівартості (економія ресурсів), пов'язане із застосуванням кращого технологічного процесу. Для визначення зниження собівартості (економії) потрібно розрахувати собівартість для кожного з порівнюваних варіантів технологічного процесу. Для спрощення розрахунків економії можна максимально точно визначати і зіставляти не повну, а так звану технологічну собівартість, що включає тільки ті елементи витрат на виготовлення виробу, величина яких різна для порівнюваних варіантів. Елементи собівартості, що є однаковими для цих процесів або незначно змінюються, у розрахунок не беруться. Таким чином, технологічна собівартість — це умовна собівартість, склад її статей непостійний і встановлюється для кожного окремого випадку.

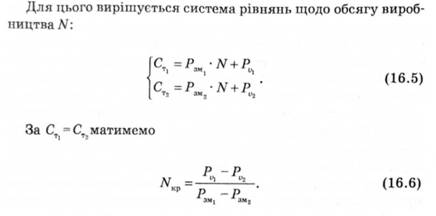

Після визначення технологічної собівартості за варіантами (якщо розглядається не більше двох варіантів) для кожного з них визначається, за якого річного обсягу виробництва (N) по рівнювані варіанти будуть економічно рівноцінні.

Цю величину річного обсягу виробництва продукції називають критичною. Якщо зіставлення варіантів технологічного процесу здійснити графічно, то буде очевидно, що критичний обсяг виробництва продукції є абсцисою точки перетину двох прямих з початковими ординатами Рv1 і Pv2, виражених для кожного варіанта рівнянням його технологічної собівартості.

Отже, визначення абсциси цієї "критичної крапки" є завершальним етапом техніко-економічних розрахунків, що встановлюють сфери найбільш доцільного застосування кожного з варіантів, що зіставляються, і обмежуються визначеними розмірами програм N.

16.5.1. Організація дослідного виробництва нової техніки

16.5.2. Організаційна підготовка виробництва до промислового освоєння нової техніки

16.5.3. Організація процесу освоєння виробництва нової техніки

16.5.4. Динаміка зміни техніко-економічних показників на стадії освоєння виробництва нової техніки

16.6. Використання функціонально-вартісного аналізу для скорочення строків та підвищення ефективності підготовки виробництва

16.6.1. Особливості функціонально-вартісного аналізу в процесі інноваційної діяльності підприємства

16.6.2. Методика проведення ФВА

16.6.3. Опрацювання виробів на технологічність за допомогою ФВА

16.6.4. Організаційні передумови підвищення ефективності ФВА