Підвищення точності аналітичних оцінок досягається використанням економіко-математичних методів аналізу. Найбільш розповсюджені з них кореляційний та матричний методи аналізу, лінійне й динамічне програмування, теорія масового обслуговування, імітаційне моделювання та ін.

Та частина математичної статистики, яка розглядає методи визначення та дослідження взаємозалежності між ознаками, що досліджуються, отримала назву теорії кореляції (від латинського corretio - взаємозв'язок, співвідношення).

Кореляційний метод широко використовується в аналізі металургійних процесів для кількісної оцінки впливу виробничих факторів на зміну узагальнюючих показників, тобто у факторному аналізі.

Кореляційне рівняння у загальному вигляді наведено у моделі 4.12.

У = 1(^1, Х2,.....хп), (4.12)

де у - узагальнюючий показник діяльності; х - показник-фактор;

п - кількість показників-факторів, які впливають на узагальнюючий показник у.

Кореляційний аналіз виконується в декілька етапів.

1. За допомогою методу експертних оцінок здійснюється вибір факторів, що найбільше впливають на конкретний узагальнюючий показник (технічний, виробничий, економічний та ін.).

2. Проводиться збір, аналіз даних оперативного, бухгалтерського або статистичного обліку за тривалий період часу (наприклад, за 5 років помісячно), визначаються кількісні характеристики узагальнюючого та показників-факторів й оформляються в аналітичній таблиці.

3. Будуються "кореляційні поля" для визначення форми зв'язку між узагальнюючим показником та кожним показником-фактором. Вибираються рівняння регресії.

4. Рівняння вирішуються з використанням пакета прикладних програм на ЕОМ, визначаються значення коефіцієнтів кореляції.

Сутність та послідовність розрахунків із кореляційного аналізу детально викладені у джерелі [17], вивчаються в курсі "Економетрика" й використовуються в аналітичній практиці на металургійних підприємствах.

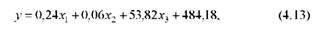

Приклади кореляційних рівнянь залежностей узагальнюючих показників від виробничих факторів, характерних для металургійного виробництва, які враховують його специфіку, визначені на підставі реальних досліджень і наведені в моделях 4.13 - 4.16.

Так, продуктивність праці (виробіток продукції на 1 робітника) залежить від наступних чинників:

де у - продуктивність праці, грн./особу;

0,24; 0,06; 53,82 - коефіцієнти регресії, які показують, на скільки одиниць у середньому змінюється узагальнюючий показник у при зміні на одиницю показника-фактора;

хі - фондоозброєність робітників, грн./особу;

х2 - електроозброєність робітників, кВтт/особу;

х3 - рентабельність продукції, %.

484,18 - вільний член рівняння, який відображає середнє значення неврахованих факторів.

На продуктивність доменної печі впливає близько двохсот виробничих факторів, при чому ступінь їхнього впливу різний. На підставі експертних оцінок у розрахунок приймають 10-20 вагомих факторів, які у найбільшій мірі визначають продуктивність агрегату [18]. У результаті дослідження отримано рівняння множинної кореляції для практичного використання, яке містить 10 факторів, вплив яких на продуктивність доменної печі є вагомим:

де у - продуктивність доменної печі, т/добу;

17,8; 2,38; -0,42; 1,82; -2,45; 415; 1,24; -236,7; 82,7; 93,7 - коефіцієнти регресії;

х; - вміст заліза у шихті, %;

х2 - питома вага агломерату у шихті, %;

х3 - вихід шлаку, кг/т чавуну;

х4 - витрати кисню, м3/т чавуну;

х5 - витрати природного газу, м3/т чавуну;

х6 - надмірний тиск дуття, ат.;

х7 - температура дуття, °С; х8 - вміст кремнію в чавуні, %; х9 - вміст марганцю в чавуні, %; х10 - вміст сірки в чавуні, %; -163,6 - вільний член рівняння.

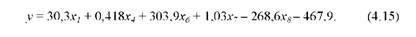

Коефіцієнти при факторах показують, як у середньому змінюється продуктивність доменної печі при зміні значення кожного фактора на одиницю. Після виключення несуттєво впливаючих факторів для розрахунку продуктивності доменної печі можна рекомендувати до застосування спрощену модель наступного вигляду:

Для обох рівнянь у дослідженні [18] було отримано коефіцієнт множинної кореляції на рівні 0,79, що дозволяє робити висновок про тісний зв'язок між вибраними факторами і продуктивністю доменної печі.

На підставі визначеної закономірності зміни продуктивності доменної печі під впливом різних факторів визначається норма її продуктивності (обґрунтовується планова продуктивність) у стратегічному аналізі; проводиться факторний аналіз у локальному поточному та оперативному аналізі продуктивності доменних печей як складова частина аналізу основної операційної діяльності доменного цеху; надається оцінка впливу діяльності цеху на показники операційної діяльності металургійного підприємства.

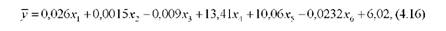

Середня тривалість періоду продувки конвертерної плавки має наступну залежність від факторів:

де у - середня тривалість періоду продувки конвертерної плавки, хвилин;

0,0026; 0,0015; -0,009; 13,41; 10,06; -0,0232 - коефіцієнти регресії відповідного фактора;

х; - маса садки (витрачання шихти), т;

х2 - витрачання чавуну, т;

х3 - витрачання брухту, т;

х4 - вміст сірки в чавуні, %;

х5 - вміст кремнію в чавуні, %;

х6 - інтенсивність продування, м3 /хвилину;

6,02 - вільний член рівняння.

Переваги кореляційного методу такі.

1. Використання методу дозволяє: вимірювати вплив широкого кола факторів на будь-який узагальнюючий показник (фінансовий результат, валовий або чистий дохід, собівартість продукції, продуктивність праці, продуктивність агрегату, фондовіддача та ін.), встановлювати щільність зв'язку між узагальнюючим показником та факторами, проводити розділення факторів, які діють одночасно, спільно, відбирати основні з них, оцінювати роль неврахованих факторів.

2. Висока точність оцінки.

3. Можливість комплексного дослідження параметрів роботи складних закритих металургійних та інших подібних процесів для прогнозування і планування техніко-економічних показників при зміні значень факторів.

4. Універсальність методу.

5. Здатність методу до саморозвитку.

Недоліками кореляційного методу аналізу є його складність і трудомісткість.

Для закріплення викладеного матеріалу проаналізуємо конкретну господарську ситуацію в електрометалургійному виробництві, яка як навчальний матеріал розроблена на підставі фундаментальних досліджень, що виконуються протягом тривалого періоду часу кафедрою електрометалургії Національної металургійної академії України [19-21].

Опис господарської ситуації. Результати дослідження впливу технологічних факторів (виробничих параметрів) на основні показники виплавки феромарганцю в умовах вітчизняного заводу феросплавів, визначені з використанням кореляційного методу аналізу, наведені у таблиці 4.2.

Таблиця 4.2

ВПЛИВ ТЕХНОЛОГІЧНИХ ФАКТОРІВ НА ОСНОВНІ ВИРОБНИЧІ ПОКАЗНИКИ ВИПЛАВКИ ВИСОКОВУГЛЕЦЕВОГО ФЕРОМАРГАНЦЮ [20]

Технологічні фактори | Зміна факторів | Зміна виробничих показників | |

питомі витрати електроенергії, кВтт/т сплаву | продуктивність феросплавної печі, т на добу | ||

1. Вміст марганцю у сировині, % | + 1 | -45,9...-76,4 | +1,56...+3,72 |

2. Питомі витрати вуглецевого відновника (коксику), кг на 1т базового сплаву | + 1 | -1,14 | +0,008 |

3. Питомі витрати марганцевої сировини, кг на 1т базового сплаву | + 1 | +0,51 | -0,03 |

4. Питомі витрати флюсу (сирого вапняку), кг на 1т базового сплаву | + 1 | +1,16...+1,82 | -0,051...-0,057 |

5. Фактична потужність пічного трансформатора, МВт | + 1 | - | +6,5 |

Основні показники виплавки високовуглецевого феромарганцю марки БеМп 78 та їхні технологічні фактори у поточному періоді наведені у таблиці 4.3.

Таблиця 4.3

ПОКАЗНИКИ ВИРОБНИЦТВА ГеМп 78

Назва показника | Поточний період | |

план | факт | |

1. Питомі витрати матеріалів, кг/т сплаву: - марганцева сировина; | 2108 | 2013 |

- флюси (вапняк); | 778 | 627 |

- вуглецевий відновник (коксик); | 480 | 460 |

- обкотиші залізорудні. | 130 | 110 |

2. Питомі витрати електроенергії, кВтт/т сплаву | 4080 | 3907 |

3. Вилучення марганцю, % | 75,0 | 75,5 |

4. Вміст марганцю у сплаві, % | 78,03 | 78,02 |

5. Вміст марганцю у сировині, % | 37,8 | 37,2 |

6. Потужність пічного трансформатора, МВт | 44,7 | 44,7 |

Постановка задачі. Виконати аналіз показників виплавки феромарганцю на підставі наведених вище вихідних даних, тобто надати кількісну оцінку впливу технічних параметрів на узагальнюючий показник виплавки сплаву у поточному періоді за допомогою кореляційного методу аналізу.

Рекомендована література для аналізу ситуації [19-25].

Аналіз наведеної господарської ситуації виконується в такій послідовності.

1. Оцінка виконання встановлених планових завдань надається за допомогою моделей (4.1) з використанням прийому порівнянь.

2. Оцінка зміни показників здійснюється за допомогою моделей (4.3) та (4.4) з використанням прийомів визначення абсолютного та відносного відхилень, де базовими величинами показників є планові завдання.

3. Результати аналітичних розрахунків узагальнюються з використанням методу аналітичної таблиці (таблиця 4.4).

Таблиця 4.4

ОЦІНКА ВИКОНАННЯ ПЛАНОВИХ ЗАВДАНЬ ІЗ ПОКАЗНИКІВ ВИПЛАВКИ ФЕРОМАРГАНЦЮ

Назва показника | Поточний період | % виконання плану | Відхилення від плану | ||

план | факт | абсолютне | відносне, % | ||

1. Питомі витрати матеріалів, кг/т сплаву: - марганцева сировина; | 2108 | 2013 | 95,5 | -95,0 | -4,5 |

- флюси (вапняк); | 778 | 627 | 80,6 | -151,0 | -19,4 |

- вуглецевий відновник (коксик); | 480 | 460 | 95,8 | -20,0 | -4,2 |

- обкотиші залізорудні | 110 | 130 | 11802 | +20,0 | +18,2 |

2. Питомі витрати електроенергії, кВтт/т | 4080 | 3907 | 95,8 | -173,0 | -4,2 |

3. Вилучення марганцю, % | 75 | 78 | 104,0 | +3,0 | - |

4. Вміст марганцю у сплаві, % | 78,03 | 78,02 | 99,99 | -0,01 | - |

5. Вміст марганцю у сировині,% | 37,8 | 37,2 | 98,4 | -0,6 | - |

6. Продуктивність феросплавної печі, т/добу | 238,8 | 249,88 | 104,64 | +11,08 | +4,64 |

4. Перевірка розрахунків здійснюється за допомогою прийому балансових ув'язок.

За результатами, наведеними в аналітичній таблиці, формулюються висновки з аналізу виконання планових завдань.

Висновки з виконання планових завдань. Планові завдання з основного показника продуктивності феросплавної печі, який для системи показників, що розглядається, є результативним узагальнюючим показником, виконано на 104,64%, досягнуто перевиконання плану на 4,64 %, або 11,08 т на добу. Слід зазначити, що теоретична тенденція розвитку цього показника - зростання.

Планове завдання з основного витратного показника, для якого теоретична тенденція розвитку - зменшення, виконано на 95,8%. Таким чином, досягнуто поліпшення цього показника, економія дорівнює 173 кВтт/т, або 4,2% від запланованих витрат.

5. Для кількісної оціни впливу технологічних факторів (виробничих параметрів) на зміну основних показників виплавки феромарганцю проводиться факторний аналіз з використанням кореляційного методу, в результаті якого визначаються кількісні зміни основного показника внаслідок зміни на одиницю кожного фактора та форма зв'язку (див. табл. 4.2).

При факторному аналізі продуктивності феросплавної печі одержані наступні результати.

Вплив вмісту марганцю у сировині:

(37,2 - 37,8) o 3,72 = - 0,22 т/добу,

тобто зменшення вмісту марганцю у сировині порівняно з планом на 0,6% обумовило зменшення продуктивності печі на 0,22 т/добу. Вплив питомих витрат вуглецевого відновника (коксику):

(460 - 480) o 0,008 = - 0,16 т/добу,

тобто зменшення питомих витрат коксику обумовило зменшення продуктивності печі на 0,160 т/добу.

Вплив питомих витрат марганцевої сировини:

(2013 - 2108) o (-0,03) = +2,85 т/добу,

тобто зменшення питомих витрат марганцевої сировини викликало зростання продуктивності печі на 2,85 т/добу. Вплив питомих витрат флюсів:

(627 - 778) o 0,057 = +8,61 т/добу,

тобто внаслідок зменшення питомих витрат флюсів продуктивність печі вище планової на +8,61 т/добу.

Потужність пічного трансформатора, як видно з таблиці 4.3, не змінилася, тобто цей фактор не вплинув на продуктивність печі у періоді, який розглядається.

Використовуючи прийом балансових ув'язок, робимо перевірку вірності розрахунків:

- 0,22 - 0,16 + 2,85 + 8,61 = +11, 08 т/добу.

Резервом подальшого зростання продуктивності феросплавної печі в умовах даного цеху є використання марганцевої сировини з більшим вмістом корисного компонента - марганцю та збільшення потужності пічного трансформатора.

Коефіцієнт використання нагрівальних колодязів прокатного стану залежить, в основному, від двох факторів: ступеня заповнення чарунок і ступеня їхнього використання за часом.

Ступінь заповнення чарунок залежить від кратності кількості зливків у плавці та чарунці й визначається способом прямого розрахунку. Так, при масі плавки у 368 т кількість зливків масою 8 т кожний потрібно 368 : 8 = 46 чарунок. Ємність однієї чарунки - 12 зливків. Для поплавочної посадки партії з восьмитонних зливків потрібно 46 : 12 = 3,833 чарунки. Коефіцієнт заповнення чарунок 3, 833 : 4 = 0,958 част.од.

Перевірка аналітичного розрахунку. Число чарунок у ремонті та тривалість ремонту визначаються на підставі галузевих нормативів періодичності та тривалості капітальних і поточних ремонтів [24]. З 40 наявних в обжимному прокатному цеху чарунок протягом року передбачено відремонтувати 16 (або 8 груп). Тривалість ремонту - 45 діб [24]. Кількість чарунок у ремонті у середньому за рік дорівнює 45-16/365 = 1,973, в результаті округлення отримуємо 2 чарунки.

Загальна кількість чарунок 46 +2 = 48 штук.

Коефіцієнт заповнення чарунок у середньому складає 46:48=0,958 част.од, що співпадає по значенню з цим коефіцієнтом, розрахованим іншим способом. Це свідчить про правильність аналітичної оцінки ступеня заповнення чарунок.

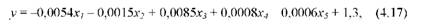

На відміну від розглянутого коефіцієнта заповнення чарунок (аналога коефіцієнта інтенсивного навантаження), для якого характерна функціональна залежність між ним та факторами, що його визначають, коефіцієнт ступеня використання чарунок за часом (аналог дюефіцієнта екстенсивного навантаження) має вірогідний характер. Його величина визначається питомою вагою простоїв чарунок в очікуванні посаду, питомою вагою простоїв через передержування вже нагрітого посаду з притаманною їм вірогідністю. Тому оцінка впливу факторів на коефіцієнт ступеня використання чарунок за часом здійснюється на металургійних підприємствах з використанням кореляційного методу аналізу. Наприклад, для умов одного з металургійних комбінатів Придніпров'я встановлена кореляційна залежність, яка наведена у моделі

(4.17):

де у - ступінь використання чарунок нагрівальних колодязів у часі, част. од.;

-0,0054, -0,0015, 0,0085, 0,0008, -0,0006 - коефіцієнти регресії відповідного фактора;

х1 - поточні простої обжимного прокатного стану, %;

х2 - коефіцієнт варіації почасового надходження зливків протягом фактичного часу роботи стану (визначається на підставі спеціальних досліджень і дорівнює приблизно 0,09 част. од.), %;

х3 - простої чарунок на ремонтах, % до календарного часу;

х4 - питома вага холодного посаду, %;

х5 - середня температура посаду гарячих зливків, °С.

1,3 - вільний член рівняння, який відображає середнє значення неврахованих факторів.

Для розглянутих умов обжимного цеху металургійного підприємства коефіцієнт використання чарунок нагрівальних колодязів у часі дорівнює 0,79 част.од. або 79%.

Узагальнена оцінка використання ділянки нагріву металу надається за допомогою коефіцієнта інтегрального навантаження, який враховує інтенсивне та екстенсивне навантаження чарунок нагрівальних колодязів разом. У прикладі, який розглядається, такий коефіцієнт складає:

0,958 o 0,79 = 0,76 част.од., або 76%.

Таке значення коефіцієнта інтегрального навантаження свідчить про те, що ця допоміжна ділянка має достатню пропускну здатність і може забезпечити безперебійну роботу основної ділянки обжимного стану, якщо його продуктивність зростатиме.

Матричний метод аналізу заснований на лінійній та векторно-матричній алгебрі. Області використання матричного методу в економічному аналізі досить широкі та різноманітні, але їх об'єднує складність багатомірних структур, які вивчаються з їхньою допомогою.

Найширше розповсюдження матричний метод знайшов при вирішенні таких задач.

1. При оптимізації розподілу функціональних та ієрархічних обов'язків та відповідальності в апараті управління суб'єктами господарювання, їхніми об'єднаннями, структурними підрозділами та іншими соціально-економічними системами (з використанням функціональної матриці).

2. Для визначення місця напрямків бізнесу в залежності від темпів зростання ринку, на якому він оперує, та відносної питомої ваги ринку (з використанням матриці "Зростання / Питома вага" Бостонської консультативної групи).

3. При порівняльному аналізі діяльності банків, підприємств, їхніх структурних підрозділів із метою встановлення їхньої рейтингової оцінки.

4. Є й екзотичні приклади. У 2006 році, вже в деякий раз, знову розпочалися пошуки так званої "Ліберії Івана Грозного" - знаменитої бібліотеки, що була втрачена. Сутність нової методології пошуку важливої історичної реліквії міститься у використанні матричного методу аналізу документів та всіляких свідоцтв тієї епохи: всі тексти аналізувались на предмет їхньої істинності, ймовірності або справжності та географічної прив'язки. Об'єктом аналізу також було все близьке оточення царя та місця його переміщення ("відрядження" того часу в теперішньому уявленні цього господарського явища). Суб'єктами матричного аналізу були не тільки історики, а й економісти, розвідники, метробудівники, математики та інші спеціалісти, що увійшли до складу спеціальної Науково-пошукової комісії.

Метод лінійного програмування використовується у стратегічному аналізі для оптимізації: виробничих програм; транспортних перевезень; ресурсів та ін. Особливістю цього методу є складність, необхідність вибору критерію оптимальності, обгрунтування обмежень.

Започаткував метод лінійного програмування Леонід Канторович (Нобелівський лауреат 1975 р.), який створив теорії оптимального планування та управління народним господарством й оптимального використання сировинних ресурсів.

Розділ 5. Організація аналітичної роботи

5.1. Форми організації економічного аналізу

5.2. Склад і структура організації економічного аналізу

5.3. Сутність і зміст організації економічного аналізу

Розділ 6. Інформаційне забезпечення економічного аналізу

6.1. Вимоги до економічної інформації

6.2. Класифікація аналітичної інформації

6.3. Джерела інформаційного забезпечення економічного аналізу

6.4. Розвиток інформаційних технологій на металургійних підприємствах