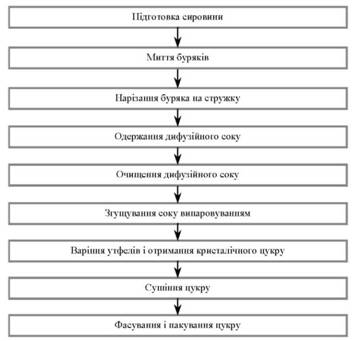

На рис. 3.2. наведено схему виробництва цукру-піску.

Підготовка сировини. Буряк, що надходить на завод, накопичується в залізобетонній ємності, розташованій поряд з головним корпусом заводу. Головний гідротранспортер розділений на дві ділянки: нижню і верхню. На початку нижньої ділянки, що заглиблена в землю, встановлюють вловлювач для піску. Після видалення піску буряк разом з водою проходить через вловлювачі соломи, гички і каміння. Очищена сировина спеціальним насосом подається в жолоб верхньої ділянки гідротранспортеру. У верхньому гідротранс-портері суміш буряків з водою додатково очищається від домішок. Перед надходженням буряка на миття важливо якомога повніше відокремити від нього транспортерну воду і домішки. Це здійснюється на дискових і ротаційних водовідділювачах. На ротаційних водовідділювачах разом з транспортерною водою відділяються камені, пісок, уламки і хвостики коріння, частково гичка і солома. Для того, щоб повторно використовувати воду для транспортування буряка, її необхідно очистити і освітлити.

Рис. 3.2. Узагальнена схема виробництва цукру-піску

Миття буряків. При ручному збиранні грунт, що залишається на коренеплодах, складає 1-3 % від маси партії буряків, при механізованому збиранні комбайном - 10-12 %.

Буряк необхідно ретельно відмити від забруднень, по-перше, для того, щоб вберегти ножі для нарізання від їх затуплення і, по-друге, для запобігання забрудненню дифузійного соку. Буряк частково відмивається від домішок у гідравлічному транспортері і бурякопідйомних пристроях. Для повного очищення буряка від забруднень і додаткового відділення важких і легких домішок застосовуються бурякомийки. Земля і глина найкраще відмиваються при терті коріння один об одного. Тому на початковій стадії миття буряки повинні знаходитися в скупченому стані, спочатку відбувається їх відмивання барабанній бурякомийці. Принцип роботи бурякомийки полягає в тому, що буряк в барабані не відмивається від бруду водою, а бруд відтирається від буряка в суспензії певної густини. Ступінь відмивання землі від буряка до 70 %. Витрата свіжої води до 30 % до маси буряка. Перевага бурякомийок барабанного типу полягає в тому, що їх ефективність вища при очищенні дуже забруднених буряків, постійно відділяються домішки, низький відсоток пошкоджених буряків. Після барабану буряк піднімається в обполіскувач. З нього буряк надходить двома шнеками. Внизу обполіскувача є каменевловлювач. Легкі домішки відділяються ситовим транспортером. Після обполіскувача буряк додатково очищається в гідрокаменепісковловлювачі. Після барабанної бурякомойки і обполіскувача буряк надходить в приймальну ємність другої бурякомийки, яка складається з відділення з низьким рівнем води і відділення з високим рівнем води. У першій частині відділення з низьким рівнем води відбувається інтенсивне механічне видалення поверхневих забруднень буряка при нестачі води, а в другій частині цього відділення буряк частково відмивається за наявності незначного об'єму води. У другому відділенні за наявності надлишку води завершується відмивання буряка і відділення домішок. Чистий буряк виводиться шнековими конвеєрами, у верхній частині яких встановлено форсунки для подачі чистої хлорованої води для обполіскування буряка. Втрати цукру в транспортерно-мийній воді залежать від якості буряка і пори року. До настання морозів розмір втрат визначається залежно від якості буряка, що надходить залізничним транспортом, і знаходиться в межах 0,17-0,35 % від маси буряка. Щоб втрати цукру залишалися в допустимих межах, необхідно, щоб температура води при митті цілих, непошкоджених буряків була не вище 15-18 С. У разі підвищення температури води втрати цукру збільшуються.

Нарізання буряка на стружку. Відмитий буряк із бурякомийки елеватором, після якого встановлений контрольний стрічковий транспортер з підвісним електромагнітним сепаратором, направляють в бункер до бурякорізок. Для видалення з маси буряків феромагнітних домішок, які не видалили на попередніх стадіях очищення, застосовуються електромагнітні сепаратори. Для повного вилучення цукру з буряка за допомогою дифузійного способу, коренеплоди необхідно нарізати на стружку. Процес отримання стружки з буряків здійснюється на бурякорізках за допомогою дифузійних ножів, встановлених в спеціальні рамки. Продуктивність дифузійної установки і вміст цукру в обезцукреній стружці залежать від якості стружки. Бурякова стружка може мати вигляд жолобків або пластинок залежно від типу дифузійного апарату. Ширина жолобчастої стружки - від 3 до 5 мм, товщина стружки складає 0,5-1 мм. її поверхня повинна бути гладкою без тріщин. Дуже тонка стружка небажана, оскільки вона деформується, збивається в грудки і погіршує циркуляцію соку в дифузійних установках. Якість бурякової стружки прийнято визначати довжиною її в метрах в наважці масою 100 грам (100 г якісної стружки - 15 см). Для отримання якісної бурякової стружки на центробіжних бурякорізках необхідно, щоб буряк в процесі різання з достатнім зусиллям притискався до поверхні ножів і внутрішньої поверхні барабана. Для центробіжних бурякорізок з діаметром барабану 1200 мм при швидкості різання 8,2 м/с тиск на внутрішню поверхню барабана близько 40 кПа.

Одержання дифузійного соку. Дифузією називається вилучення інгредієнтів зі складної за своїм складом речовини за допомогою розчинника. У механізованих дифузійних апаратах безперервної дії бурякова стружка і дифузійний сік знаходяться в безперервному протитечійному русі. Найважливіша вимога до дифузійних апаратів - сурове дотримання принципу протитечії соку і стружки при рівномірному заповненні всього апарату. Відмінна робота дифузійного апарату можлива тільки зі стружкою високої якості. Якщо в апараті є транспортуючі пристрої, то стружка під час процесу не повинна перемішуватися, а лише переміщуватися. Для отримання дифузійного соку високої якості в апараті слід підтримувати певну температуру, а тривалість дифундування повинна бути оптимальною. Так, тривалість дифундування в апаратах безперервної дії при використанні грубої стружки складає 70-80 хв, а температура, при якій відбувається дифузія, не повинна перевищувати 75°С, оскільки при її підвищенні стружка дуже розварюватиметься і забиватиме поверхню сит. Стружка надходить в головну частину дифузійного апарату і рухається до хвостової його частини, віддаючи сахарозу рухомому назустріч розчиннику. У хвостовій частині апарату знаходиться стружка з незначною кількістю сахарози, але оскільки сюди надходить чиста вода, то дифузія продовжується. Дифузійний процес необхідно здійснювати за відсутності повітря, оскільки при доступі повітря дифузійний сік піниться, в ньому швидко розвиваються мікроорганізми, які викликають корозію стінок апарату. Втрати цукру в процесі дифузії не повинні перевищувати встановлених норм, а втрати тепла повинні бути мінімальними. Дифузійні апарати не повинні бути складними в обслуговуванні і ремонті.

Очищення дифузійного соку. Мета даної операції - збільшити вихід товарного цукру і зменшити його втрати. Отриманий дифузійний сік містить 15-16 % сухих речовин, з них 14-15 % сахарози і близько 2 % нецукрів. До числа розчинних нецукрів входять розчинні білки, амінокислоти, редукуючі цукри, пектинові речовини, слабкі азотисті основи, солі органічних і неорганічних кислот, а також пластівці коагульованого білка і мезга. Він має кислу реакцію (рН 6,0-6,5), дуже темний, майже чорний колір і сильно піниться. Всі нецукри затримують кристалізацію сахарози, збільшуючи втрати цукру з мелясою. Для їх видалення проводять очищення дифузійного соку вапном (дефекацію) з подальшим видаленням його надлишку діоксидом вуглецю (сатурація). Для освітлення соку проводять сульфітацію (обробку діоксидом сірки)

Дефекація дифузійного соку (обробка дифузійного соку вапном). Обробку дифузійного соку вапном (дефекацію) проводять в два етапи: попередня дефекація і основна дефекація. На етапі передде-фекації до соку додають 0,2-0,3 % СаО. При цьому рН соку повільно підвищується до 10,8-11,6. Під час основної дефекації додають 2,5-3 % СаО до маси і рН соку підвищується до 12,2-12,3.

Переддефекація, що проводиться при оптимальній рН, забезпечує переведення в осад до 80 % високомолекулярних сполук соку, які складають 30-40 % всіх нецукрів, що видаляються при очищенні соку. Також метою переддефекапії є нейтралізація і осадження кальцієвих солей низки кислот (лимонної, оксилимонної, яблучної, винної, щавлевої і ін.) і утворення осаду, що складається з великих щільних пластівців. Осад добре фільтрується і стійкий до руйнуючої дії іонів кальцію в умовах високої лужності і температури під час основної дефекації.

Основна дефекація дифузійного соку. Цю дефекацію проводять відразу ж після переддефекапії без попереднього фільтрування або підігріву соку. Основні процеси, що відбуваються при основній дефекації: розкладання деяких органічних нецукрів соку (амідів кислот, солей амонію, редукуючих речовин), а також омилення жирів, доосаджування аніонів кислот.

В результаті розкладання амідів (аспарагіну, глутаміну і ін.) виділяється аміак, в розчині накопичуються розчинні солі кальцію, які погіршують кристалізацію сахарози і призводять до збільшення її втрат.

В результаті розкладання редукуючих цукрів утворюються органічні кислоти - молочна, оцтова, мурашина і розчинні солі кальцію.

При омиленні жирів утворюється мило, яке випадає в осад, і гліцерин. Пектинові речовини розкладаються з утворенням метилового спирту, оцтової і полігалактуронової кислот. Метиловий спирт при подальшому випаровуванні соку випаровується, оцтова кислота утворює водорозчинну оцтовокальцієву сіль, а полігалак-туроновая кислота - слизистий осад - пектат кальцію, який важко відфільтровується.

Таким чином, в процесі дефекації з нецукрів, що перейшли в розчин, утворюються солі кальцію і барвні речовини, які погіршують якість очищеного соку.

Тривалість основної дефекації регулюється залежно від вмісту нецукрів в соці і способу проведення переддефекації. Обробку соку вапняним молоком проводять при температурах нижче 50°С (холодна дефекація), у інтервалі температур 50-60°С (тепла) і 85-90°С (гаряча основна дефекація). Тривалість холодної основної дефекації складає 20-30 хв, оптимальна тривалість гарячої дефекації - 15-20 хв. Комбінована холодно-гаряча дефекація дозволяє провести достатньо повне розкладання нецукрів і отримати менш забарвлений сік. При цьому перший ступінь - холодна дефекація (при температурі нижче 50°С) - триває 20-30 хв, друга - гаряча (при температурі 85°С) - 10-15 хв.

Сатурація дифузійного соку (обробка цукрових розчинів діокси-дом вуглецю. Під сатурацією розуміють обробку соку сатураційним газом, що містить 30-34 % діоксиду вуглецю. Сатурацію проводять в дві стадії (I і II сатурації) з обов'язковим відділенням осаду нецукрів. Дифузійний сік з температурою 80-85 С надходить відразу ж після дефекації в безперервно діючий сатуратор, який має форму циліндру з конічним днищем і розширеною верхньою частиною. Сатураційний газ подається в нижню частину сатуратора. Дефекований сік надходить зверху на конічну тарілку назустріч потоку газу.

При продуванні діоксиду вуглецю майже все надмірне вапно випадає в осад у вигляді оксиду кальцію. Частинки цього осаду несуть на собі позитивний заряд і адсорбують на своїй поверхні всі негативно заряджені нецукри. Сік після I сатурації містить близько 4-5 % осаду. Після сатурації сік направляють у відстійники, після яких 75-80 % всього соку є злегка каламутною рідиною, практично позбавленою осаду. Після відстійників сік відразу ж направляють на контрольне фільтрування. Другу частину соку (20-25 % загальної його кількості) - загущену суспензію, в якій міститься 18-20 % осаду, направляють на вакуум-фільтри.

II сатурацію проводять для зниження концентрації розчинних солей кальцію, оскільки неповне видалення кальцієвих солей з соку призводить до утворення накипу в теплообмінних апаратах і збільшує втрати сахарози. Для контрольного фільтрування соку I сатурації і фільтрування соку II сатурації застосовують дискові фільтри, що працюють під надмірним тиском 0,15-0,20 МПа.

Сульфітація соку (обробка цукрових розчинів діоксидом сірки). Для зниження кольоровості і лужності фільтрований сік II сатурації обробляють діоксидом сірки в зрошувальних або рідинно-струменевих сульфитаторах. Сульфітаційний газ містить 10- 15 % діоксиду сірки. При пропусканні газу через дифузійний сік частина розчиненого діоксиду сірки реагує з водою, утворюючи сірчисту кислоту. Остання є хорошим відновником барвних речовин соку, перетворюючи їх на безбарвні сполуки. Крім того, сірчиста кислота і її солі блокують карбонільні групи редукуючих сполук - моносахаридів і продуктів їх розпаду, запобігаючи утворенню барвних речовин в соці. Сірчиста кислота також знижує лужність соку за рахунок переходу карбонату калію, що має лужну реакцією, в нейтральний сульфіт, що полегшує процес кристалізації сахарози, знижуючи її втрати з мелясою.

Складний і багатоступеневий процес очищення дифузійного соку забезпечує видалення тільки 30-35 % нецукрів. При цьому майже повністю відділяються білки, 40-45 % безазотистих органічних речовин і 10-12 % зольних елементів. Очищений сік містить (%): 12-14 сухих речовин, з них 10-12 сахарози; 0,5-0,7 азотистих речовин; 0,4- 0,5 безазотистих органічних речовин і 0,5 золи. Чистота соку 86-92 %.

Згущування соку випаровуванням. Згущування соку ведуть в два етапи: спочатку його згущують до вмісту сухих речовин 65 %, при цьому сахароза ще не кристалізується, а надалі, після додаткового очищення, в'язкий сироп згущують до вмісту сухих речовин 92,593,5 %, після чого відокремлюють кристали сахарози. Всього з очищеного соку випаровують 110-115 % води до маси буряка. Розділення процесу згущування на два етапи викликане тим, що на першому етапі при невеликій в'язкості розчину процес ведуть в багатокорпусних випарних установках, що дозволяє понизити питому витрату палива приблизно в 2,5 рази. Як типову на цукрових заводах застосовують схему з використанням чотирикорпусної випарної установки і концентратора. Останній корпус працює під розрідженням. Нагрітий до температури кипіння (126°С) сульфітований сік надходить в перший корпус випарної установки, де з нього випаровується частина води, утворюючи вторинну пару. Сік послідовно проходить з першого корпусу в другий, третій, четвертий і потім в концентратор, згущуючись до потрібної густини. Гріюча пара надходить тільки в перший корпус, решта корпусів обігрівається вторинною парою попереднього корпусу. Багатократне використання теплоти пари у випарній установці можливо тільки за умови пониження температури кипіння соку і тиску, починаючи від першого до останнього корпусу.

Концентратор не обігрівається парою, в ньому відбувається тільки випаровування води за рахунок перепаду тиску. При згущуванні соку відбувається ряд процесів, що призводять до зміни його хімічного складу: відбувається розкладання сахарози і редукуючих цукрів з утворенням органічних кислот, що знижує рН соку, підвищується кольоровість сиропу, що є наслідком процесу карамелі-зації сахарози і утворення темнозабарвлених продуктів взаємодії редукуючих цукрів з аміносполуками, зростає концентрація солей кальцію, які частково випадають в осад.

Варіння утфелів і отримання кристалічного цукру. Очищений сироп, що містить 55-60 % сухих речовин, надходить на подальше уварювання. Щоб виділити з сиропу практично чисту сахарозу, кристалізацію проводять в киплячих перенасичених розчинах у вакуум-апаратах при низькій температурі. Продукт, отриманий після уварювання, називається утфелем. Він містить 7,5-8 % води, 9292,5 % сухих речовин і близько 55 % цукру, що викристалізувався. Міжкристалева рідина є в'язким розчином, що містить нецукри і насичений розчин сахарози.

Для того, щоб при мінімальних витратах палива максимально вилучити цукор з цукрових буряків, кристалізацію сахарози проводять багато разів. Раціональною є трикристалізаційна схема продуктового відділення. За даною схемою сироп із збірки надходить у вакуум-апарат і виварюється до вмісту сухих речовин 92,5 %. Готовий утфель I кристалізації (утфель I) спускають в приймальню ут-фелемішалку. Через утфелерозподільник він надходить до центрифуги. В процесі центрифугування відокремлюють кристали сахарози і два відтіки (міжкристалеву рідину).

Оскільки поверхня кристалів вкрита плівкою міжкристалевої рідини, кристали в центрифузі пробілюють артезіанською водою з температурою 70-95°С. Воду витрачають в кількості 3-3,5 % до маси утфеля. Таким чином, перший відтік - це міжкристалевий розчин утфеля, що містить деяку кількість дрібних кристалів, а другий - отримують під час пробілювання кристалів цукру.

Сушіння цукру- піску. Цукор-пісок вивантажують з центрифуги із вмістом вологи 0,8-1 % на вібротранспортер і елеватором подають в сушильно-охолоджувальну установку, де висушують гарячим повітрям до вмісту вологи 0,14 % (при безтарному зберіганні масова частка вологи в цукрі-піску повинна бути 0,03-0,04 %), а потім охолоджують.

Коли цукор-пісок проходить по стрічковому транспортеру, з нього видаляють феродомішки за допомогою магнітного сепаратора, а потім в сортувальній установці відокремлюють грудки і виділяють фракції за розміром кристалів. Очищення повітря від цукрового пилу ведеться в циклонах. Далі цукор-пісок надходить в бункер на зберігання.

Дефекти

3.3. ФОРМУВАННЯ ЯКОСТІ КОНДИТЕРСЬКИХ ТОВАРІВ

Сировина

3.3.1. ФОРМУВАННЯ ЯКОСТІ ФРУКТОВО-ЯГІДНИХ КОНДИТЕРСЬКИХ ВИРОБІВ

Мармелад фруктово-ягідний

Мармелад желейний

Пастила

Варення

3.3.2. ФОРМУВАННЯ ЯКОСТІ КАРАМЕЛЬНИХ ВИРОБІВ