Особливе значення для розуміння подальшої структуризації курсу та логіки, його загальної архітектури має концепція операційного циклу. Базовим підручником для самостійного опрацювання даного питання є навчальний посібник Я.Д. Плоткіна та І.Н. Пащенка [35].

У процесі самостійного вивчення даного питання, насамперед слід усвідомити організацію операційного процесу в просторі, його ефективність та диференціацію.

Ефективність операційного процесу залежить від часу здійснення і ступеня його безперервності

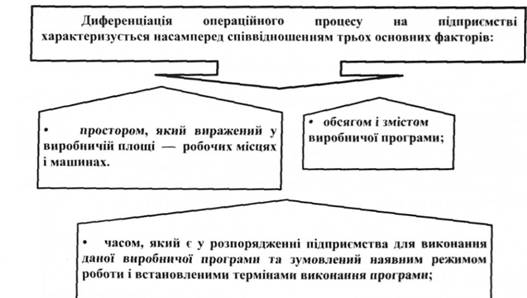

На ефективність операційного процесу значний вплив має форма його організації, яка визначається диференціацією і розміщенням процесів виробництва у просторі й часі (рис. 4.6).

Рис. 4.6. Диференціація операційного процесу

Варто зауважити, що склад виробничих дільниць та інших підрозділів цеху і форми їх зв'язку формують виробничу структуру цеху. Відповідно до призначення виробничих процесів, що їх виконують цехи, виділяють основні, допоміжні цехи й обслуговувані господарства, в яких здійснюються відповідно основні, допоміжні й обслуговувані процеси.

Виробнича структура - це комплекс основних, допоміжних цехів, обслуговуваних господарств, а також характер їх взаємних зв'язків.

Машинобудівні підприємства залежно від рівня спеціалізації і кооперування мають різну структуру і склад виробничих цехів.

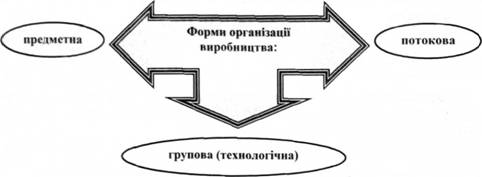

У літературі здебільшого розглядають три форми організації виробництва (рис 4.7).

Рис. 4.7. Форми організації виробництва.

Деякі автори дотримуються іншої класифікації: індивідуальна, групова (не потокова) і потокова.

Непотокова форма організації ефективна там, де є багато номенклатурна програма цеху з невеликим обсягом випуску виробів кожного типорозміру; вона характерна для одиничного і дрібносерійного виробництв [35].

При потоковій формі організації виробництва первинною структурною ланкою є потокова лінія виготовлення деталей або складання виробів.

Формування виробничих підрозділів підприємства у просторі відбувається переважно за двома напрямами спеціалізації [35]:

за однорідністю виконуваних технологічних процесів (технологічна спеціалізація), тобто виробничі дільниці виділяються у вигляді певної групи технологічно однорідних робочих місць (машин);

на основі технологічної послідовності операцій виготовлення виробів (предметна спеціалізація), тобто виробничі дільниці формуються з певної кількості технологічно різнорідних робочих місць (машин), які встановлюються відповідно до послідовності операцій виробничого процесу.

На підставі викладеного раніше можна виділити шість різних форм організації операційного процесу (табл.4.1).

Таблиця 4.1. Форма організації операційного процесу [35]

Самостійне опанування теми включає розуміння особливостей операційного циклу.

Операційний цикл - це календарний період часу, протягом якого оброблюваний виріб або партія виробів проходять усі операції виробничого процесу або певної його частини і перетворюються на завершений продукт. Тривалість операційного циклу визначається в одиницях календарного часу (годинах, днях, місяцях).

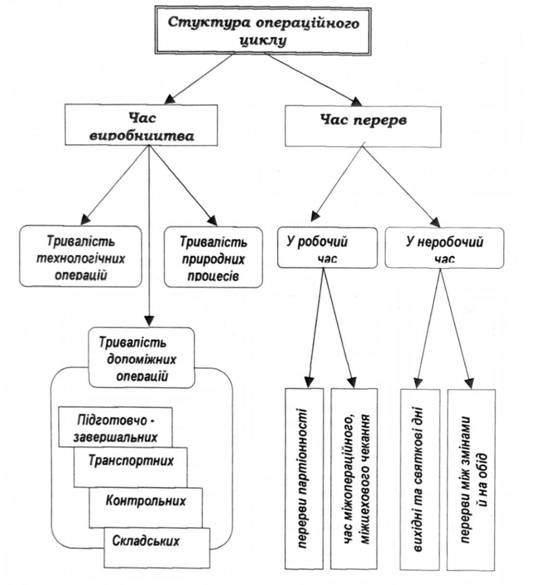

Рис. 4.8.Структура операційного циклу [34].

Необхідно підкреслити, що тривалість операційного циклу визначається в одиницях календарного часу (годинах, днях, місяцях). Тривалість циклу складається з таких елементів: тривалості циклу виготовлення деталей, в який входять заготівельна, механічна, термічна, гальванічна та інші стадії оброблення; часу складання деталей у вузли та монтажу; часу складання вузлів у групи, груп- у виріб і його регулювання; часу випробування і приймання готових виробів; часу комплектування і упаковування (35, с.58] (рис.4.9.).

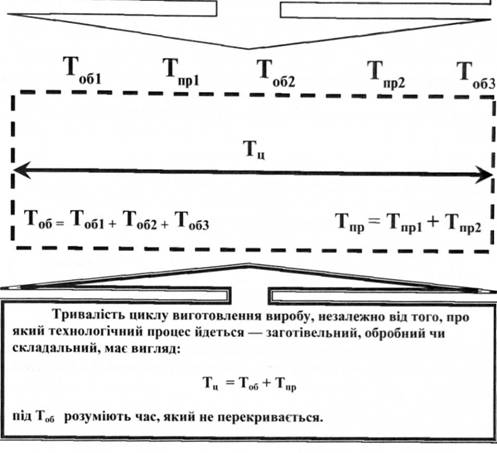

Операційний цикл Ти складається з тривалості виробничих операцій (технологічних, контрольних, вантажно-розвантажувальних, транспортних, складських, природних та ін.) - часу оброблення Тоб, а також перерв, зумовлених створенням запасів, роботою партіями, нерівномірністю виробництва, між змінними та іншими перервами тощо - часу пролежування Тпр.

Умовно операційний цикл будь-якого виробу можна зобразити:

Рис.4.9. Операційний цикл

Отже, можна зробити висновок, що виріб в операційному процесі перебуває тільки удвох станах: або його оброблюють, або він, пролежує (третього стану немає).

Водночас треба пам'ятати, що в операційному процесі бере участь ще один елемент виробництва - обладнання (і все, що його стосується: виробничі площі, пристрої тощо), яке в цьому процесі перебуває також тільки у двох станах: або воно працює, або воно простоює. Отже, в операційному процесі є виріб, який або обробляють, або він пролежує, і є обладнання, яке або працює, або простоює [35].

Порада-рекомендація [35]

Якщо прийняття рішення має альтернативу, то перед тим, як його прийняти, подумайте про наслідки.

Якщо наслідки супроводжуються надходженням або прибутком, то треба, щоб рішення їх збільшувало, якщо витратами або збитками - щоб зменшувало. Наприклад, якщо простоювання обладнання або пролежування виробів неминучі, то чому надати перевагу?

Щодо тривалості операційного циклу, то слід згадати його велике економічне значення, бо це впливає на швидкість оборотності обігових коштів, темпу випуску продукції, використання виробничої площі, устаткування та інших основних фондів.

Рис. 4.10. Види руху предметів праці

Кожен із цих видів характеризується певними умовами передання виробів від одного робочого місця до іншого, роботи устаткування і пролежування виробів.

Послідовне поєднання операцій полягає в тому, що наступна операція починається тільки після закінчення обробки всіх предметів партії на попередній операції.

Послідовний вид руху характеризується такими ознаками:

o вироби на кожну подальшу операцію передають цілою партією після оброблення її на попередній;

o устаткування у межах оброблення партії виробів працює без простоїв. Перевагою послідовного виду руху є відсутність простоїв устаткування у

межах оброблення однієї партії виробів, недоліком-значна тривалість циклу оброблення. Цей вид руху застосовується здебільшого в одиничному і дрібносерійному типах виробництва.

Паралельне поєднання операцій характеризується тим, що кожний предмет праці після закінчення попередньої операції відразу передається на наступну операцію й обробляється.

Паралельний вид руху повинен задовольняти такі умови:

o вироби від одного робочого місця до іншого передають поштучно або транспортними партіями;

* вироби обробляються на всіх операціях без пролежування.

Перевага паралельного виду руху - найкоротша тривалість циклу оброблення партії виробів, недолік - простої устаткування у межах оброблення партії виробів, спричинені різною тривалістю операцій.

Паралельно-послідовне поєднання операцій - обробка предметів праці на наступні операції починається до закінчення обробки всієї партії на попередній, але за умови, щоб партія оброблялась на кожній операції безперервно.

При побудові графіка треба керуватися такими правилами:

Якщо подальша операція триваліша, ніж попередня, то вона починається пізніше на час, який дорівнює часові оброблення одного виробу на попередній.

Якщо подальша операція менш тривала, ніж попередня, то вона закінчується пізніше на час, який дорівнює часові обробки одного виробу на цій операції.

Дотримання таких правил дає змогу виконати вказані раніше умови, характерні для послідовно-паралельного виду руху, та обмежити кількість можливих варіантів передання частин партії від однієї операції до іншої (інакше - час запізнення початку операції) замість п варіантів (за кількістю виробів в партії) одним.

Необхідно знати, що послідовно - паралельний рух найчастіше застосовують у серійному виробництві.

Якщо є варіанти зміни послідовності операцій, що у практиці трапляється, то вибирають такий варіант, коли більших операцій буде менше, а менших більше.

Це дає змогу різко скоротити тривалість циклу без скорочення тривалості самих операцій, а лише замінивши їх послідовність у виробничому процесі (певна річ, якщо технологічний процес допускає таку перестановку) [35].

Тема 5. Управління процесом проектування операційної системи

1. Проектування операційної системи: сутність, цілі та етапи

2. Особливості розробки продукту та вибору технологічного процесу у виробничій сфері

1. Ставка на технологію

2. Ставка на маркетинг

3. Збалансований підхід до технології та маркетингу

3. Операційні технології

4. Проектування послуг

5. Особливості управління чергами