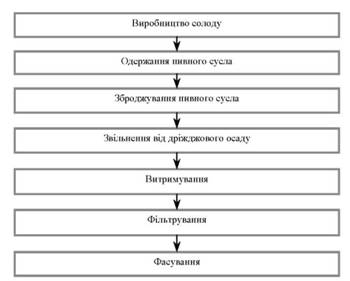

Схему виробництва пива наведено на рис. 4.6.

Рис. 4.6. Узагальнена схема виробництва пива

Одержання солоду (солодом називають зерна злаків, які проросли за штучних умов і певної температури та вологості) передбачає накопичення в зерні активних ферментів, а також необхідної кількості ароматичних, барвних, органічних і мінеральних речовин, необхідних для одержання пивного сусла.

Виробництво солоду починається з очищення від домішок та сортування ячменю, що надходить на виробництво. Потім ячмінь замочують у спеціальних чанах з водою при температурі 12-17°С. Під час замочування додатково вилучаються домішки, зерно дезін-фікується і доводиться до оптимальної для солодорощення вологості. Крім цього, зерно збільшується в об'ємі на 35-40 %. Тверде і крихке зерно стає м'яким та еластичним внаслідок набрякання колоїдних речовин. У процесі замочування у зерні відбувається процес перебудови ферментативного комплексу, активування ферментів, особливо амілолітичних і протеолітичних, зменшується вміст нерозчинних сполук і збільшується кількість розчинних. Встановлено, що втрати цукрів у період замочування досягають 15 кг на 1 т зерна. Замочування вважають завершеним тоді, коли вологість зерна складає 42-45 % для світлого солоду і 47 % - для темного.

За органолептичного визначення ступеня замочування готове до пророщування зерно стискують пальцями уздовж довгої осі. Якщо зерно відповідає вимогам, то не повинна відчуватися жорсткість в побудові зернини, а повинно вловлюватися легке потріскування оболонки, що відокремлюється від ендосперму.

Замочене зерно пророщують у солодовнях різного типу (ящикових, пневматичних, токових), в яких через шар пророщуваного зерна продувають повітря з певними параметрами щодо вологості і температури. Солодорощення триває при температурі 15-19°С протягом 5-8 діб.

Під час пророщування в зерні відбуваються фізіологічні (розвиток зародку) та біохімічні (активація ферментів, перетворення складних речовин у прості, процес дихання) зміни. Під час пророщування ендосперм зерна під дією ферментів пом'якшується. Ферменти, що знаходяться в неактивному, зв'язаному з білками стані, під дією протеолітичних ферментів переходять до активного стану. Вважають, що під час солодорощення активність амілолітичних ферментів зростає у 3-5 разів, протеолітичних - у 2,5 рази, фосфатаз - у 6-7 разів. У пророслому зерні під дією ферментів починається розщеплення високомолекулярних сполук (крохмалю, білків, геміцелюлоз тощо) і перетворення їх на прості низькомолекулярні речовини.

Під дією ферменту цитази відбувається гідроліз геміцелюлоз, гумінових речовин та інших некрохмалистих полісахаридів з утворенням глюкози, мальтози, мальтодекстринів, сахарози.

Під час пророщування зерна до 24 % крохмалю перетворюється на цукри, з яких 10 % витрачається на дихання, 3-4 % - на утворення корінців і, приблизно, 10 % залишається в солоді, надаючи йому солодкуватого смаку.

У результаті активації протеолітичних ферментів відбувається гідроліз високомолекулярних білків і поліпептидів з утворенням більш простих речовин - пептонів, пептидів, амінокислот, з них до 25 % йде на утворення корінців.

Вважають, що гідроліз білкових речовин під час солодорощення може досягати 50 %.

Під час гідролізу фітину (інозитфосфорної кислоти) фітазою утворюється спирт інозит і залишки фосфорної кислоти.

Спирт інозит стимулює проростання, отже його присутність позитивно впливає на життєдіяльність дріжджів у процесі зброджування сусла. Утворення вільних кислот - необхідна передумова утворення і дії ферментів. Під час солодорощення, в результаті ферментації, кількість водорозчинних речовин зерна збільшується майже вдвічі. Крім цього, в результаті синтетичних процесів у солодовому зерні накопичуються вітаміни групи В, токоферол, аскорбінова кислота. Особливо зростає вміст рибофлавіну - до 210 мг на 100 г сухої речовини.

Основною ознакою, за допомогою якої визначають кінець пророщування, є повна розчинність борошнистого тіла зерна, що легко розтирається між пальцями.

Солод, який проріс за оптимальних умов, повинен мати довжину зародкового листочка для світлого солоду від 2/3 до 3/4 довжини зернини, для темного - 1/2 від довжини, а також свіжий огірковий запах і швидке самооцукрення. Поява ефірного або яблучного запаху свідчить про процес анаеробного дихання.

У наш час для управління чинниками, що впливають на пророщенім зерна, застосовують механізоване пневматичне солодоро-щення, що Грунтується на продуванні кондиційного повітря через високий шар зерна. Досягаються необхідне надходження до зерна кисню і вилучення вуглекислого газу та інших інгібуючих речовин.

З свіжого солоду не можна одержувати пиво. Він має "сирий" смак і запах; не містить барвних і ароматичних речовин; має велику кількість білків, що впливають на стійкість пива. Крім того, у такого солоду висока вологість (42-45 %), він не підлягає зберіганню, а паростки його, що містять алкалоїд гордеїн, надають пиву неприємного присмаку. Для одержання продукту, що відповідає вимогам пивоваріння, свіжопророщений солод піддають сушінню. При цьому, досягається дві мети: зниження вологості матеріалу до 10-13 % і надання готовому продукту певних технологічних якостей - специфічного кольору, смаку і аромату, високої ферментативної активності.

Сушіння сирого солоду проводиться в спеціальних сушильних апаратах безперервної або періодичної дії. Тривалість сушіння солоду визначається не тільки швидкістю вилучення вологи та збереженням ферментативної активності, але й необхідністю досягнення певних хімічних і біохімічних змін.

Залежно від процесів, які відбуваються в солоді, розрізняють три фази сушіння: фізіологічну, ферментативну і хімічну.

Фізіологічна фаза - (40-45°С) - характеризується активними ферментативними процесами, збільшенням кількості цукрів, амінокислот і розчинного білка. Тривалість фази - 10-12 год.

Ферментативна фаза - (45-70°С) - визначається зниженням активності ферментів, переходом їх у неактивний стан. Вологість солоду знижується від 30 до 10 %. Тривалість фази - 5-7 год.

Хімічна фаза - (70-80°С) - сприяє утворенню в солоді специфічних смакових, барвних і ароматичних речовин. Вологість солоду знижується від 10 до 5 %. Тривалість фази - 3-4 год. Скорочення тривалості хімічної фази призводить до зниження якості готового продукту - його стійкості та піноутворення. Це пов'язано з тим, що цукри, взаємодіючі з амінокислотами, вільними карбонільними групами, альдегідами, утворюють темнозабарв-лені меланоїдини та леткі альдегіди, які впливають на піноутворення і аромат готового пива. Моносахариди у своїй більшості окислюються і карамелізуються. Відбувається денатурація частини високомолекулярних білків та інактивація більшості ферментів.

Залежно від температури і тривалості сушіння одержують солод наступних видів:

світлий солод - висушують пророщений ячмінь протягом 16 год за постійного підвищення температури від 25-30°С до 7580°С. Цей солод має світле забарвлення, солодкуватий смак, високу оцукрувальну здатність. Використовується для виробництва більшості сортів пива, а також як напівфабрикат для одержання квасу, безалкогольних напоїв, концентратів;

темний солод - отримують в результаті висушування більш розчиненого свіжопророщеного солоду за температури 35-105°С протягом 24-48 год. Темний солод має брунатно-жовте забарвлення, відрізняється крихкістю ендосперму і меншою оцукрувальною здатністю. Використовується для виготовлення темних сортів пива;

діафарин - солод з високою ферментативною активністю, отримують під час сушіння за низької температури солодорощення (15-16°С) протягом 9-10 діб з повільним підвищенням температури до 50°С і активною вентиляцією. Це забезпечує максимальне накопичення ферментів і збереження їхньої активності. Використовується як джерело активних ферментів;

карамельний солод, який застосовують для надання пиву солодового аромату, темнішого забарвлення, а також збільшення стійкості. Готують продукт з сухого або зеленого солоду з підвищеним вмістом цукрів шляхом обсмажування за температури 120-170°С;

палений солод, що використовується для підвищення кольоровості та надання специфічного смаку темним сортам пива. Його готують з сухого світлого солоду шляхом обсмажування зволоженого зерна за температури 210-260°С.

Після сушіння солод звільнюють від паростків, які надають йому гігроскопічності та гіркого присмаку. Паростки, завдяки вмісту 30 % азотистих речовин і 50 % вуглеводів використовують як корм для тварин або для одержання меланоїдинового екстракту. Свіжо висушений солод не відразу стає придатним для переробки. Він відрізняється дрібним помелом; сусло погано фільтрується; активність ферментів - низька, що може стати причиною неефективного бродіння і утворення каламуті. Для усунення цих явищ солод перед застосуванням у виробництві витримують протягом 3-4 тижнів. Максимальний строк зберігання сухого солоду - до двох років. Сухий солод перед використанням полірують для вилучення пилу і залишків паростків.

Приготування пивного сусла. Для приготування пивного сусла солод і несолоджені матеріали очищають і подрібнюють. Основною метою подрібнення є полегшення та прискорення переходу екстрактивних речовин зернопродуктів у водний розчин (сусло). Під час подрібнення зернопродуктів хочуть досягти мінімального ламання оболонки, цей процес впливає на процес фільтрації сусла і смак пива.

Подрібнений солод і несолоджені матеріали змішують з теплою водою у співвідношенні 1:4 і одержаний затор перекачують до заторного апарату. Суть процесу затирання - в переході водонероз-чинних речовин солоду і несолоджених зернопродуктів до розчинного стану шляхом ферментативного гідролізу. Засобами регулювання ферментативних процесів служить температура і рН середовища.

Існують два основних способи затирання: настойний та відварний. Перший спосіб найпростіший, але для його застосування необхідно використати високоферментативний солод. Сусло, яке при цьому утворюється, має світлий колір і менш виражений смак. Більш поширеними є відварні способи затирання. Ці способи затирання ефективні при переробці неякісного солоду, адже кип'ятіння густих частин затору полегшує дію усіх ферментних систем.

У відварному способі затирання подрібнені зернопродукти (солод і несолоджена сировина) змішуються з водою при температурі 50°С; одержаний затор витримується при даній температурі 10-15 хв. При цьому 15-20 % розчинних речовин зернопродуктів екстрагується до розчину. Витримування при даній температурі є найбільш сприятливим для дії протеолітичних ферментів і накопичення в суслі низькомолекулярних білкових речовин, які впливають на смак, колір, пінистість і стійкість готового пива.

Після витримування 1/3 густої частини затору відбирається до іншого котла і кип'ятиться протягом 15-30 хв. Одержану відварку перекачують назад до заторного чану, після чого температура усього затору піднімається до 65°С. Витримування затору при даній температурі оптимальна для дії ферменту Р-амілази, яка забезпечує накопичення у суслі низькомолекулярних продуктів розпаду крохмалю - мальтози і незначної кількості декстринів. Залежно від заданого режиму цей процес повторюють 2-3 рази з таким розрахунком, щоб кінцева температура затору не перевищувала 75°С. При цій температурі витримування усього затору здійснюють до тих пір, поки його рідка частина з розчином йоду не буде давати синього забарвлення, тобто до повного оцукрювання.

Витримування при температурі 75°С сприяє дії а-амілази і накопиченню в суслі високомолекулярних продуктів гідролізу крохмалю - переважно декстринів. Схематично процес розщеплення крохмалю під дією а- та Р-амілаз можна представити в наступному вигляді: крохмаль - амілодекстрини - еритродекстрини - ахро-декстрини - мальтодекстрини - мальтоза. Крім того, при відварюванні та високих температурах затирання утворюються забарвлені сполуки - меланоїдини.

Тривалість затирання в середньому становить 3-3,5 години.

У наш час у зв'язку з застосуванням підвищеної кількості несо-лодженого ячменю (15-40 %), а також солоду невисокої якості для оцукрювання зернопродуктів застосовуються різні ферментні препарати: амілоризин Пх, амілосубтилін П10х, питороземін Пх, МЕК та інші.

Після оцукрювання затор подається на фільтрацію, в процесі якої відбувається розділення затору на пивне сусло (фільтрат) і пивну дробину (тверду фазу). Цей процес здійснюється у фільтраційних апаратах або у фільтрпресах. У першому випадку фільтруючим шаром є шар дробини, який утворюється при нетривалому відстоюванні затору. Процес фільтрації в ньому ґрунтується на принципі звичайного стікання сусла по капілярним ходам у шарі дробини.

З використанням фільтр- пресу процес фільтрації значно прискорюється. У цьому випадку фільтруючим шаром є тканинні серветки, на яких під час фільтрування утворюється щільний шар дробини.

Після закінчення фільтрації дробина промивається водою (75°С), і сусло разом з промивними водами надходить до сусловар-ного котла, де воно кип'ятиться з хмелем. Метою кип'ятіння є стабілізація складу сусла і ароматизація його хмелем. Під час кип'ятіння сусло уварюється до встановленої для кожного сорту пива концентрації сухих речовин; відбувається екстрагування з хмелю ароматичних та гірких речовин; проходить інактивація ферментів, коагуляція білків і стерилізація сусла.

Коагуляція білків відбувається під впливом температури і дубильних речовин хмелю, які мають здатність осаджувати білки.

Джерелом своєрідної гіркоти, притаманної пиву, є, в основному, компоненти а-кислоти (гумолон, когумулон і адгумулон хмелю). Під час кип'ятіння вони ізомерізуються, перетворюючись в ізогу-мулон, ізокогумулон та ізоадгумулон, які мають високу розчинність та гіркий смак. Вважають, що в пиві 85-90 % гіркоти зумовлено саме ізогумулоном. Гірка Р-кислота при кип'ятінні не змінюється і вилучається з хмелю у невеликих кількостях.

На аромат сусла і пива впливає хмельова олія, яка є дуже леткою. Для підсилення аромату пива останню порцію хмелю додають перед закінченням кип'ятіння. За цей час хмельова ефірна олія не встигає повністю вивітритись і залишається в суслі.

Кип'ятіння сусла з хмелем триває в середньому 2 години. Основним показником закінчення процесу кип'ятіння є концентрація сусла.

Доведене до потрібної концентрації охмелене сусло фільтрують і охолоджують до 4-6°С. Після охолодження сусло за допомогою сепараторів освітлюється. При цьому воно звільняється від білків, що осіли, зважених частинок і насичується киснем повітря, необхідним для нормальної функції дріжджів. Після цієї операції підготовлене пивне сусло охолоджується до 6-7°С і направляється на бродіння.

Бродіння сусла. Спиртове бродіння цукрів сусла під дією ферментів дріжджів є основним процесом, при якому відбувається зміна хімічного складу сусла і перетворення його в ароматний і смачний напій - пиво.

Бродіння сусла проводиться в закритих і відкритих бродильних апаратах при температурі 5-12°С і включає наступні технологічні операції: наповнення бродильних апаратів суслом, додавання дріжджів, зброджування сусла, перекачування молодого пива на добро-джування.

Головне бродіння протікає в декілька стадій. Перша стадія характеризується утворенням на поверхні сусла ніжно-білої піни. Це стадія інтенсивного розмноження дріжджів.

Друга стадія характеризується утворенням густої, білої, компактної піни та підвищеною витратою екстракту сусла.

На третій стадії піна становиться пухкою і набуває характерного коричневого кольору. Це стадія найбільшої інтенсивності бродіння.

На четвертій стадії спостерігається опадання піни, зникнення завитків, поява тонкого шару коричневої піни. Осідання дріжджів призводить до припинення бродіння і освітлення пива: одержаний продукт називають молодим пивом.

Під час зброджування основна частина цукрів сусла перетворюється у спирт і вуглекислоту, утворюючи при цьому ряд побічних продуктів, які беруть участь у створенні смаку і аромату пива.

Залежно від концентрації початкового сусла тривалість головного бродіння коливається від 7 до 10 діб. На той час у пиві залишається 1,5 незбродженого цукру.

Після закінчення головного бродіння молоде пиво перекачують на доброджування і дозрівання в закриті бродильні апарати.

Доброджування і дозрівання пива. Доброджування пива проводять у закритих апаратах при температурі близько 0-2°С під надмірним тиском діоксиду вуглецю від 0,03 до 0,07 МПа.

Основною метою даної технологічної операції є одержання напою, що має приємний смак та запах, насичений діоксидом вуглецю, який утворюється під час зброджування цукрів залишкового екстракту молодого пива. Крім того, під дією спирту, білки та дріжджі осідають та пиво освітлюється.

Під час доброджування в результаті взаємодії різних первинних і вторинних продуктів головного бродіння утворюються ефіри вищих спиртів, діацетил та інші речовини, що зумовлюють смак і аромат готового пива.

Тривалість витримки залежить від сорту пива і знаходиться в межах від 11 до 100 днів.

У наш час для інтенсифікації процесів бродіння сусла і доброджування пива найбільш широко використовується метод сумісного бродіння сусла і доброджування пива в одному циліндроконіч-ному апараті.

Порівняно з класичним способом цей дозволяє скоротити цикл бродіння сусла і доброджування пива у 2 рази, а також запобігти втратам молодого пива під час перекачування.

Принцип методу ґрунтується на тому, що при великій висоті сусла, що зброджується, в апараті створюється сильна конвекція сусла (перемішування знизу вгору), викликана виділенням і переміщенням бульбашок діоксиду вуглецю і регулюється підтримуванням певної температури. При цьому утворюються сприятливіші умови для швидкого дозрівання пива.

Компактне осідання дріжджів досягається охолодженням конусної частини апарату. Під час інтенсивної аерації сусла на початку бродіння головне бродіння закінчується за 7 діб, а доброджування становить 12-14 діб.

Фільтрування й розливання пива. Видержане та освітлене пиво, для надання йому прозорості та стійкості під час зберігання, фільтрують. Для фільтрування готового пива використовують центрифуги або фільтр - преси з пластинами різноманітних фільтруючих мас. У процесі освітлення пиво втрачає значну частину С02, тому перед розливанням пиво додатково карбонізують.

Розливають готове пиво на автоматизованих лініях у пляшки з темного скла, місткістю 0,33 л, 0,5 л; поліетиленові пляшки різного об'єму; дубові, букові та алюмінієві бочки по 50, 100 і 150 л. Наповнені пивом пляшки герметизують.

Для надання стійкості під час зберігання пиво пастеризують в пляшках або в потоці. Пастеризація в пляшках здійснюється при температурі 65-70°С протягом 20-30 хвилин. Пастеризація в потоці ведеться з використанням пластинчатих теплообмінників. У СНД пастеризують тільки пиво спеціального призначення.

Пляшки з пивом маркують шляхом наклеювання на пляшку етикетки із зазначенням: найменування підприємства, його підлеглості і товарного знаку, масової частки сухих речовин в початковому суслі (10, 12 % тощо) дати розливу; місткості, л; позначення нормативно - технічної документації. У пастеризованому пиві зазначається дата закінчення гарантійного строку зберігання; надпис "Пастеризоване".

Дефекти

Дефекти пива, що виникають в результаті порушення технології виробництва, проявляються, перш за все, у зниженні прозорості пива. Залежно від причин, що її викликали, помутніння пива може мати різний характер.

Характеристику дефектів, які виникають у пиві в процесі виробництва, наведено в табл. 4.4

Таблиця 4.4

ДЕФЕКТИ, ЯКІ ВИНИКАЮТЬ В ПРОЦЕСІ ВИРОБНИЦТВА ПИВА

Назва дефекту | Причина виникнення |

Кристалічне помутніння | Виникає в результаті утворення кристалів щавлевокислого кальцію. Дефект легко усувається фільтруванням. |

Білкове помутніння | Є наслідком низької якості солоду, а також порушення режимів затирання і кип'ятіння сусла з хмелем. Різновидністю білкового помутніння є глюти-нова опалесценція, що виникає при охолодженні пива до 1°С і зникає при нагріванні до 20°С. |

Бактеріально-дріжджова каламуть | Виникає при порушенні умов зберігання пива внаслідок розмноження диких дріжджів, а також аеробних мікроорганізмів, особливо оцтовокислих і молочнокислих бактерій. В результаті їх дій пиво мутніє і прокисає. |

Метало-білкова каламуть | Результат коагулювання білка при стиканні пива з незахищеним металом обладнання. При цьому змінюється смак і колір пива. |

Клейстерна каламуть | Може бути наслідком неповного оцукрювання крохмалю і легко виявляється йодною пробою. Пиво з таким дефектом легко інфікується сардиною. |

Смоляна каламуть | Викликають хмельові смолки і воски, які при охолодженні або струшуванні утворюють крапельки, що адсорбують білок та інші речовини. |

Підвищена солодкість і "хлібний" смак | З'являються в слабо вибродженому пиві |

Закінчення табл. 4.4

Назва дефекту | Причина виникнення |

Надмірно кислий смак | Результат закисання пива |

"Підвальний" присмак | Викликає забрудненням пивних дріжджів сардинами, які виробляють диацетил. |

"Сонячний" присмак | Утворюється під дією на пиво сонячних (ультрафіолетових) променів, у результаті чого пиво набуває неприємного присмаку етил-меркаптану. |

4.3.5. ФОРМУВАННЯ ЯКОСТІ АЛКОГОЛЬНИХ НАПОЇВ

Питний спирт

Горілка

Лікеро-горілчані вироби

Виноградні вина

Коньяки

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

Передмова

Розділ 1. Теоретичні основи географії туризму