Перший закордонний досвід використання контейнерів для перевезення картоплі й овочів відноситься до кінця 20-х років минулого століття (США, Австралія й Англія).

Розширення номенклатури торговельних вантажів, що транспортуються в контейнерах, обумовлює необхідність застосування різноманітних по параметрах і конструкціям контейнерів. Важливим напрямком у контейнеризації є прагнення до збільшення корисної вантажомісткості. По закордонним даним, транспортування овочів і фруктів у контейнерах замість звичайних шухляд скорочують витрату тари на 50%, витрати на працю — на 80%, транспортні витрати — на 70%, ефективність використання складської площі підвищується на 33%.

Найбільшу економію промислові торговельні фірми закордонних країн одержують не від упровадження тих або інших засобів механізації, тобто не від приватних рішень, а від організації наскрізної комплексної механізації всього процесу руху товарів. Максимальна економія засобів досягається тільки в тих транспортно-технологічних схемах, коли продукція упаковується в укрупнену транспортну тару її виготовлювачем і створюється транзитна вантажна одиниця у виді пакетів на піддонах. Перевага створення транзитних одиниць постачальником продукції підтверджується аналізом великих перевезень продовольчих товарів.

У закордонній практиці важлива роль приділяється розвиткові спеціалізованого транспорту при доставці швидкопсувних продуктів від постачальників до споживачів.

Становить інтерес нова технологія формування, транспортування до споживачів консервів у пакетах-піддонах і реалізація їх у магазинах без розформування.

Були проведені виробничо-експериментальні роботи, ціль яких складалася в перевірці теоретичних розробок, зокрема відпрацьовуванню нової технології формування продукції в пакети-піддони (баз застосування дерев'яних і картонних шухляд), транспортування і складування їх у місцях відвантаження і надходження, комплексної механізації навантажувально-розвантажувальних операцій на всіх етапах транспортно-технологічного процесу.

Експериментальні дослідження проводилися з вантажними одиницями брутто від 0,5 до 1 т на Черкаському консервному комбінаті (ЧКК), Київській обласній базі "Укроптбакалія" і в магазинах м. Києва.

Для проведення експерименту нами вибрана консервна продукція в склобанках ємністю 0,5 і 1,0 л, широко застосовуваних на консервних підприємстві країни. Для їхнього укладання використовувалися дво-настильні плоскі (дерев'яні) чотирьох західні піддони розміром 1200x800 і 1200x1000, які застосовуються на підприємствах промисловості та в оптовій торгівлі.

Результати експериментальних перевірок отримали схвалення всіх учасників логістичного процесу. При цьому було рекомендовано провести додаткову перевірку з метою детального відпрацьовування технології виготовлення елементів пакет-піддона, формування його безпосередньо з потокової лінії, а також рішення інших питань (ув'язування пакетів-піддонів, розміщення їх в автомобілях і вагонах і т.д.).

З огляду на те, що, по розрахунках ВНДІЕТсистем, маса однієї вантажної одиниці, що надходить на підприємства торгівлі, не повинна перевищувати 0,5 т, а її висота — мінімальну висоту 4-осного вагона (внутрішньої частини), рівну 2,4 м, пакети-піддони були зменшені у вазі. Це дозволило завантажувати їх у 3 яруси, максимально використавши вантажопідйомність вагона.

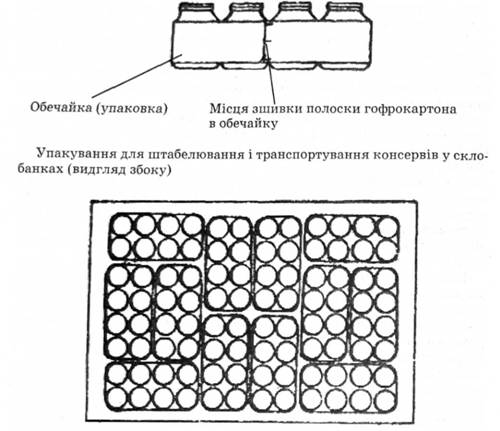

Процес формування пакетів-піддонів. Перед початком роботи всі елементи пакет-піддонів (піддони, обичайки, картонні прокладки, кришки, сталева стрічка й ін.) підвозяться електронавантажувачем до лінії потоку продукції. На піддон, встановлений у потокової лінії, кладеться картонна прокладка й обичайки, у які вставляються банки консервів (рис. 13.1). При цьому утворяться блоки, а з них ряди, що віддаляються один від одного картонною прокладкою. Покладена в такий спосіб продукція накривається картонною прокладкою і дерев'яною рамкою, після чого відбувається ув'язування пакета-піддона.

Розміщення упакувань на піддоні (видгляд у плані)

Рис. 13.1. Формування консервів у пакет-піддон (без шухляд)

Процес ув'язування полягає в наступному. Підготовлений до ув'язування пакет-піддон разом із пристосуванням переміщається від потокової лінії електронавантажувача на 1,0-1,5 м (для зручності ув'язування). Робочий-ув'язчик встановлює механічне пристосування на пакет-піддон, оперізує останній сталевою стрічкою, кінці якої заводить у пристосування. За допомогою їх піддон стягається з рамкою, ущільнюючи при цьому консервні банки. Кінці стрічки фіксуються в замок.

Пристосування для витяжки і зшивки сталевої стрічки розроблено групою раціоналізаторів Черкаського консервного комбінату й апробовано в трьох варіантах конструкцій у виробничих умовах. Воно дозволяє одному робітнику-ув'язчику забезпечити безперебійну роботу 3-4 бригад пакувальників.

Сформовані й ув'язані в такий спосіб пакети-піддони переміщалися електронавантажувачем від лінії потоку консервів до місця накопичування відвантажувальної партії продукції в цеху упакування, де штабелювалися у 3 яруси.

В міру накопичення пакети-піддони електровізками перевозилися на склад готової продукції, де розвантажувалися з транспортного засобу електронавантажувачем, переміщалися до місця тимчасового збереження, штабелювали, а потім у міру необхідності дештабелювали для відвантаження споживачам.

Навантаження пакет-піддонів на автотранспорт здійснювалось електро-навантажувачами моделей ЕП-103, ЕВ-676 (Балканкар) і 4004А.

Для перевезення застосовувалися автомобілі моделі ГЗСА-891 (фургон), кузова яких обладнані чотирма спеціальними візками.

Для доставки пакет-піддонів з Черкас у Київ був обраний найбільш розповсюджений при перевезеннях консервів 4-осний вагон вантажопідйомністю 60 т. Завантаження його пакет-піддонами здійснювалася двома електронавантажувачами: ЕВ-676 і 4004А. Пакет-піддони штабелювали у вагоні в 3 яруси.

Розвантаження пакет-піддонів з автомобілів і залізничних вагонів відбувалося в зворотній послідовності. Усі роботи з вивантаження із вагона (автомашин) продукції і переміщення в склад, штабелювання і дештабелювання виконувалися двома електронавантажувачами.

При вивантаженні пакет-піддонів з кузовів автомобілів бою банок виявлено не було. При розкритті вагона кількість битих банок склало 15. Бій банок з консервами визначався візуально.

У процесі розформування пакет-піддонів було встановлено, що кількість битих банок у зазначеній партії склало 27 штук, для порівняння можна привести дані по 4-м вагонах при відвантаженні консервів у шухлядах тим же постачальником. Кількість битих банок досягла 162 штуки у одному вагоні.

Навантаження пакетів-піддонів з консервами на оптовій базі при доставці в магазин "Універсам-2" здійснювалось механізованим способом за допомогою електронавантажувача ЕП-103 па спеціальні візки, улаштовані в кузові автомашини ГЗСА-891 (фургон).

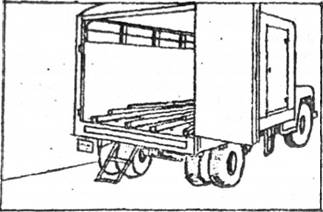

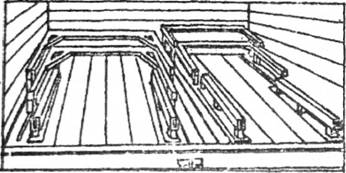

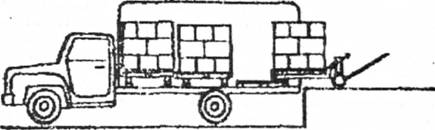

Устаткування кузова ГЗСА-891 на шасі автомобіля ГАЗ-52 (рис. 13.2) складається з двох пар візків на колесах (шарикопідшипниках), причому в кожній парі один з візків має трохи менші розміри як по висоті, так і по ширині при рівній довжині (рис. 13.3). Це дозволяє засовувати їх один під інший при навантажувально-розвантажувальних роботах або при русі автомобіля без вантажу. Каркас візків виготовлений з кутової сталі 25x25 мм, а напрямляючи — з кутової сталі 16x20 мм. Візки переміщаються по восьми направляючим, розташованим уздовж дна кузова. Крім того, на краю в задній частині кузова кріпляться чотири лаги з дерева або металу.

Рис. 13.2. Загальний вигляд автомобіля-фургона з кузовними візками.

Рис. 13.3. Розташування візків у кузові

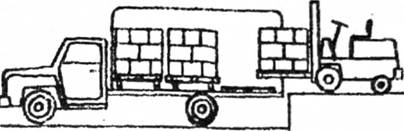

Технологія завантаження кузова автомобіля-фургона наступна. Водій подає автомобіль до навантажувальної рампи складу, а потім, відкривши задній борт, підтягує металевим гаком одну пару візків до опорного бруса, розташованому на краю кузова. Товар на піддоні масою до 500 кг за допомогою електронавантажувачем укладають на великий візок, що потім водій зрушує в передню частину кузова. Інший пакет з вантажем укладають на менший візок, що також зрушують усередину кузова впритул до великого. Потім на лаги встановлюють третій піддон з вантажем, фіксуючи в кузові весь ряд візків з піддонами (рис. 13.4). У такий же спосіб завантажують і іншу половину кузова.

Рис. 13.4. Завантаження автомобіля-фургона

Розвантаження автомобіля-фургона в магазині здійснюються в зворотному порядку. Піддони з товаром по черзі знімаються спочатку з лаг, а потім з візків піднімальними вилами типів ТТВ-500 або ТП-600 (рис. 13.5), переміщаються через рампу (вантажопідйомний стіл) у підсобне приміщення або торговельну залу магазина. Підлога в магазині не повинна мати порогів, виступів, западин і повинна бути на одному рівні з рампою.

Рис. 13.5. Розвантаження автомобіля-фургона в магазині

Для фіксації в кузові порожніх візків застосовуються спеціальні упори. При русі автомобіля з частково завантаженим кузовом кожен візок закріплюється спеціальним гальмовим башмаком.

Вартість виготовлення одного комплекту устаткування вантажного автомобіля-фургона для перевезення товарів на піддонах складає 180-200 грн. Витрати окупаються протягом 2-3 місяців за рахунок скорочення часу простою автомобіля під навантажувально-розвантажувальними операціями і зменшення кількості вантажників.

Витрати на переустаткування магазинів (розширення дверних прорізів, вирівнювання підлоги, установка вантажопідйомних столів типу ПС-500 і ін.) і оснащення їх ручними пересувними візками з піднімальними вилами складають близько 2 тис. грн. і окупаються протягом двох місяців.

Розвантаження пакет-піддонів з автомашини і переміщення їх у магазині здійснювалося за допомогою пересувного візка з піднімальними вилами (ТП-600), розробленого Центральною лабораторією по впровадженню й експлуатації торговельної техніки Міністерства торгівлі України. Зазначений візок одержав схвалення практичних працівників і знаходить застосування на роздрібних торговельних підприємствах.

Розвантаження продукції і переміщення її в торговельну залу магазина проходили в такій послідовності. Робітник магазина закочував у кузов автомашини під пакет-піддон ТП-600, піднімав його за допомогою спеціального пристрою на висоту 80-100 мм від підлоги, після чого вантаж з невеликим зусиллям (12-15 кг) переміщав у торговельну залу до місця реалізації товару. У торговельній залі пакет-піддон встановлювався в найбільш зручному для реалізації консервів місці, опускався на підлогу (на підставки) за допомогою ТП-600, який потім викочувався з-під пакет-піддона. Потім пакет-піддон розкривався (зрізалася сталева стрічка, знімалася дерев'яна рамка), у результаті чого представлялася можливість вільного доступу покупцям до консервної продукції.

Після реалізації всієї продукції на піддон укладали прокладки, що звільнилися, обичайки, накривали дерев'яною рамкою, укомплектовували і скріпляли їх звільненою сталевою стрічкою (аналогічно ув'язуванню пакет-піддонів з консервами). Потім елементи пакетів-піддонів завантажували в автомашини для відправлення постачальникові.

Описаний спосіб реалізації консервної продукції є прогресивним і прийнятним для практичного впровадження, про що свідчить висновок фахівців. Він значно скорочує обсяг трудомістких операцій, кількість вантажників, час простою транспорту під розвантаженням, а також звільняє магазин від проведення робіт по переміщенню і складуванню ящикової тари.

Розділ 14. Нові технології упаковки, зберігання, транспортування і реалізації товарів в логістичних системах

14.1. Технологія доставки картоплі з поля в магазини ОРО Ригаплодоовоч

14.2. Формування цукру та кондитерських виробів у пакет-піддони і контейнери та доставка їх споживачам

14.3. Технологія формування і транспортування консервів у пакет-піддонах

Розділ 15. Нові прогресивні логістичні системи перевезення холодильників, пральних машин, піаніно і мотовелотехніки на піддонах та їх ефективність

15.1. Експериментальні перевезення мотовелотехніки, холодильників, пральних машин і піаніно на піддонах

15.2. Базові логістичні варіанти

15.3. Логістичні варіанти, що рекомендуються для транспортування, й умови їх застосування

15.4. Логістичний процес транспортування піаніно від виробника до споживача