10.1. Суть, значення і принципи раціональної організації логістичних процесів на складах, їх класифікація

Логістичні процеси на складах туристського комплексу — це сукупність ряду послідовних операцій з товарами, пов'язаних з розвантажуванням, прийманням, переміщенням, підсортуванням, комплектуванням, упакуванням, укладанням, зберіганням та відпуском. Інакше кажучи, це практична діяльність робітників складу, пов'язана з перетворенням виробничого асортименту на торговельний для обслуговування туристів через роздрібну мережу.

Практика роботи складу показує, що послідовність виконання логістичних операцій для кожного складу різна. Вона залежить від багатьох факторів:

* складу і внутрішнього планування складських приміщень;

* складності асортименту;

* фізико-хімічних властивостей товарів;

* об'єму партій товарів, що надходять, і об'єму їх відпуску;

* транспортного упакування;

* рівня технічного забезпечення складів;

* рівня підлоги і навантажувально-розвантажувальних платформ та

ін.

Тому для кожного товарного складу повинна бути визначена "своя" найбільш раціональна технологія логістичного процесу. Наприклад, на підсортувально-розподільних складах головне місце займають технологічні операції з приймання, підсортування товарів, підготовки їх до відпуску. Основну площу на таких складах відводять під приміщення для розпакування, розбракування і комплектування товарів. На складах довгострокового і сезонного зберігання головною логістичною операцією є зберігання товарів протягом тривалого часу. Це потребує спеціально обладнаних складських приміщень.

Але у всіх випадках, особливо в ринковій економіці, необхідно керуватися такими основними принципами раціональної організації логістичного процесу на складах:

* кожна логістична операція повинна виконуватися в найкоротші строки і з мінімальними витратами праці і засобів;

* застосування найбільш досконалого обладнання, пристосувань і механізмів, що забезпечують комплексну механізацію навантажувально-розвантажувальних і внутрішньо складських робіт;

* забезпечення планомірного надходження товарів по годинах, тижнях, декадах;

* використання найкоротших шляхів під час руху товарів;

* виключення перехрещень товарних потоків;

* забезпечення видачі товарів з місць зберігання в порядку їх надходження;

* ефективне використання складської площі і місткості складів, обладнання і робочої сили;

* виконання логістичних операцій у строгій логічній послідовності;

* забезпечення товарно-матеріальних цінностей;

* максимальне скорочення витрат товарів при їх обробці на складах;

* підвищення якості обслуговування клієнтури складу шляхом чіткого проведення логістичних операцій, пов'язаних з підготовкою і відпуском товарів;

* впровадження прогресивної технології товаропросування, заснованої на застосуванні контейнерних і пакетних перевезень;

* широке застосування централізованого постачання товарів у роздрібну торговельну мережу та пунктів громадського харчування туристського комплексу.

Зміст і порядок логістичних процесів на складах обумовлені застосованою формою товарної або технологічної спеціалізації.

На основній масі складів склалася товарна спеціалізація, при якій на кожному з них проходить повний технологічний цикл від одержання до відпуску, відбір товарів для кожного магазину провадиться окремо.

При логістичній організації складів виникає відокремлення деяких робіт, створюються умови для організації поточного методу складської обробки товарів. Площа складів розбивається на окремі зони відбірки, комплектування, зберігання. Є окремі експедиції для приймання і відпуску товарів.

Такий принцип внутрішнього планування складів забезпечує поточність і безперервність логістичного процесу.

Логістичні процеси на складах доцільно класифікувати на: основні, допоміжні, експедиційні.

До загальних операцій належать: приймання, зберігання, відпуск.

До допоміжних операцій належать: облік надходження і реалізації, фасування, відбір, сортування, укомплектування, упакування; забезпечення зберігання товарно-матеріальних цінностей; зберігання, ремонт і повернення тари.

До експедиційних операцій належать: приймання і здача товарів на залізниці, пристані, в аеропорту, організація централізованої доставки товарів у роздрібну торговельну мережу.

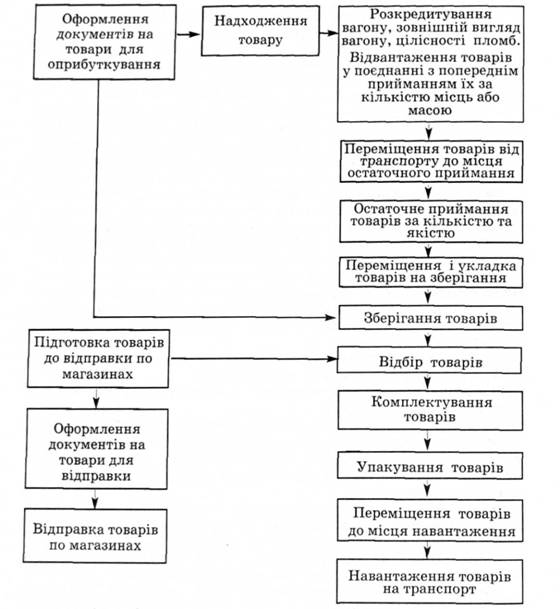

У загальному вигляді структурна схема логічної послідовності логістичних операцій на складі наочно представлена на рис. 10.1.

З рис. 10.1. видно, що послідовність логістичних операцій на складі починається з надходження товарів. Товари на склад надходять залізничним, автомобільним або водним транспортом. У залежності від маси, упаковки, фізичних властивостей та ін. Всі товари підрозділяються на штучні, наливні, багатовантажні, багатометрові і т. д. Тому, товари на склади можуть надходити навалом, у кипах, мішках, контейнерах і т.д. Значну питому вагу складає надходження товарів в універсальних контейнерах масою брутто 3 і 5 т, які постачаються залізничним або автомобільним транспортом, а також постачання товарів в контейнерах місткістю 10, 20 і 30 т.

Рис. 10.1. Структурно-логічна схема послідовності основних логістичних операцій на складі

Таким чином, основними логістичними операціями на складах є: приймання, зберігання і відпуск товарів.

Особливу роль в умовах ринку в удосконаленні логістичного процесу повинна бути відведена проблемі механізації складів. Ці склади мають більші переваги в порівнянні з традиційними:

• створюються сучасні умови роботи;

• понижується трудомісткість при виконанні логістичних операцій;

• підвищується продуктивність праці;

• здійснюється оперативний зв'язок з іншими ланками: виробництвом, транспортом, службою маркетингу;

• скорочується чисельність робітників;

• економиться електроенергія.

Удосконалення логістичних процесів багато в чому залежить від вирішення проблеми впровадження автоматизованих систем управління (АСУ).

У господарстві складів можна використовувати різні АСУ: з частковою автоматизацією управління, дистанційним управлінням, програмним управлінням і використанням управляючих машин.

АСУ дозволяє вирішувати такі завдання:

• з планування — надходження продукції від постачальників, відвантажування продукції споживачам;

• з обліку — надходження продукції і тари, реалізація продукції і тари, залишок продукції, грошові розрахунки з постачальниками та споживачами;

• з контролю — виконання плану постачання продукції постачальникам і відвантажування споживачам;

• з управління — складськими логістичними процесами — визначення місця зберігання продукції, розташування;

• з управління товарними запасами;

• за звітністю — постачання і залишок продукції.

АСУ логістичними процесами на складах дає можливість прискорити обертання товарів, понизити витрати.

Практика роботи показує, що ефективно функціонує АСУ, яке запроваджено на оптовій базі бакалійних товарів м. Києва. База веде роботу більше ніж з 260 постачальниками і обслуговує біля 50 покупців, обробляє до 500 документів. Вивчення і впровадження закордонного досвіду організації логістичного процесу в практику роботи складів у значній мірі буде сприяти їх удосконаленню.

За кордоном прагнуть максимально знизити трудомісткість виконуваних логістичних операцій, прискорити складську обробку товарів. Так, якщо початково піддони з товарами розвантажувались із автотранспорту за допомогою ручного візка з низьким підйомом вил, а потім на розвантажувальній рампі перевантажувались на електронавантажувач і переміщувалась до місця зберігання на складі, то останнім часом стали застосовувати електронавантажувачі, висота щогли яких дозволяє в'їзд у середину вагону, що виключає необхідність перевалки вантажу.

Цікавий досвід організації логістичного процесу на складі (штат Їндіока в США, площею 37,2 тис. м. кв.) бакалійних товарів. Через склад кожну добу проходить 1200—1400 вантажопакетів, всього на склад поступає приблизно 4900 найменувань товарів. ЕОМ видруковує пакети відбірних етикеток, які містять машиночитаючі штрихові символи. Відбірники прикріпляють ці етикетки до відібраних ящиків і ставлять ящики на конвеєр, який проходить під скануючим механізмом, де в ліній конвеєра зливаються в одну, і після зчитування подається команда ЕОМ на сортувальний механізм, який розподіляє ящики по 17 конвеєрних лініях для формування вантажопакетів. Сформовані вантажопакети обтягують плівкою, а потім навантажують на автотранспорт для постачання в магазин. Відбір виконується одночасно за замовленнями 6-8 магазинів. ЕОМ визначає місце для зберігання товарів, веде облік товарів та замовлень, що надходять, видруковує відповідну документацію. Замовлення магазинів виконуються на протязі 12-24 годин. Склад обслуговує 145 різних магазинів.

На оптових складах м. Лейпціга для внутрішньо складського руху трикотажних та галантерейних товарів, розташованих на різних рівнях, впроваджена підвісна конвеєрна система. Міжповерхове переміщення товарів здійснюється за допомогою гідравлічних підйомників.

На складах Германії застосовують нову технологію так званих оборотних стелажів, встановлених у 2 яруси, які переміщуються по спрямованих доріжках як у вертикальному, так і в горизонтальному напрямках за допомогою гідроштовхача і підйомника. Гідроштовхач відповідного ярусу за завданням відбірника виштовхує вантажний візок на рівень нижчого ярусу і дозволяє здійснити відбір потрібних товарів.

Широко застосовують також ланцюгові контейнери з вантажними підвісами. Під час руху контейнера відбірник складає у вантажні підвіси певну партію товарів, які у вигляді скомплектованого замовлення знімають з підвісок у відвантажувальній експедиції і подають до місця відправки одержувачу.

У Фінляндії існують склади-патерностери. Цей тип складу являє собою шафу, де вантажі зберігаються на полицях і в ящиках. Полиці переміщуються як в вертикальному, так і в горизонтальному становищі на обидва боки по прокладених рейках. Відсутність між стелажами проходів дає більшу економію площі. Такі склади вміщують до 300 т вантажів.

Цікавим є досвід організації логістичного процесу на одному із розподільних складів США, де всі процеси автоматизовані. Центр управління логістичними операціями на складі обладнаний комп'ютерами.

Логістичний процес починається з моменту, коли автомашина виробника доставляє товар на склад. Товар подається до одного із 4-х приймаючих входів. Робітники, після перевірки вантажу, нажимають на комп'ютерні кнопки, і на екрані з'являється зображення контуру товарів, що знаходяться на піддоні. Комп'ютер друкує кодовий номер, назву товару, габарити, масу. Всі дані закладають в пам'ять комп'ютера.

Перед відправкою на зберігання піддон з товаром, встановлений на транспорті, проходить через лазерну установку. Промінь лазера зчитує інформацію про товар. При цьому, якщо форма і габарити товару не відповідають нормі, то його відправляють на автоматичну переупаковку. Якщо автоматична переупаковка не приносить потрібного результату, застосовують ручну переупаковку товару. Потім піддон продовжує шлях на транспорті до моменту, коли один із 15 автоматичних кранів не підніме його і не поставить на місце зберігання. Кожен кран висотою 98 футів (1 фут — 0,3048 м) може підіймати одиницю зберігання на висоту до 105 футів. Це дозволяє розміщувати на складі одночасно 35 тис. піддонів. При виявленні недостачі запасів якого-небудь товару робітник вводить код цього товару в комп'ютер, який керує роботою крану, здійснюючи поповнення запасів. Для того, щоб уникнути невірної адресовки товару до місця зберігання, на транспорті встановлені фото датчики. Вони дозволяють контролювати рух товару. Завдяки цьому персонал складу знає, де знаходяться піддони з кожним товаром. На екранах двох дисплеїв ЕОМ відображаються мнемосхеми завантаження всього складу або окремої його зони. При цьому червоний колір на мнемосхемах означає зупинку піддону, жовтий — заповільнення руху, голубий колір — нормальний рух.

При виникненні непередбаченої ситуації комп'ютер оператора повідомляє звуковим сигналом. Оператор по радіо дає розпорядження виявити і ліквідувати причини ситуації, що виникла. При цьому він фіксує час її виникнення і ліквідації. Автоматизована система складського комплексу 97 % робочого часу діє без перебоїв.

За кордоном широке застосування знаходить без паперова технологія, основана на оснащенні вічок складських стелажів індикаторами на світло випромінюючих діодах, рідких кристалах, які відображають інформацію про продукцію, яка комплектується. На індикатор інформація поступає від встановленого на складі програмованого дисплейного терміналу або від персональної ЕОМ. Така технологія ефективна при відносно високій частоті надходження замовлень. Виконуючи відбір товарів, комплектувальник бачить на індикаторі номер комплектуючого замовлення, дані про кількість продукції, яка підлягає підбору за замовленням. Закінчивши операції біля вічок, комплектувальник натискає на індикаторі кнопку, сигналізуючи про виконання замовлення.

Досвід такої технології, підтверджує економічну діяльність, особливо при зберіганні малогабаритних товарів. Ця технологія підвищує продуктивність праці комплектувальників більш ніж у 2 рази і в 5-6 разів скорочує кількість помилок при відборі продукції. Строк окупності АСУ з без паперовою технологією на складах не перевищує двох років.

З метою вдосконалення логістичного процесу на складах одягу і з інших груп товарів доцільно впроваджувати нову технологію по досвіду іноземних держав з використанням кронштейн-кареток, що дозволить, зберегти трудомісткість при виконанні, таких операцій, як приймання товарів, зберігання, відбір та переміщення, механізувати логістичні операції. При переміщенні одягу в підвішеному стані за допомогою кронштейн-кареток спеціально обладнаний автомобіль при розвантаженні встановлюється таким чином, щоб його монорейка з'єдналась за допомогою стрілкового улаштування з підвісною монорейкою рампи. Після цього кронштейн-каретки з одягом переміщуються з автомобіля на монорейку рампи. Досвід показав, що час під розвантажуванням такого автомобіля скорочується в 5—7 разів. Від рампи одяг на кронштейн-каретках перемішується в зону приймання, потім — в зону зберігання. При переміщенні в зону зберігання товар на кронштейн-каретках проходить повз зчитуюче обладнання, яке передає на ЕОМ інформацію, яка утримується на супровідному документі, що оформляється при надходженні і відпуску товарів.

При відпуску товарів зі складу інформація на супровідному документі дозволяє направити пусковий контролер у потрібне місце зони зберігання для відбору товарів при комплектуванні замовлень.

Впровадження цієї прогресивної технології дає можливість застосувати різноманітні варіанти механізації і автоматизації окремих етапів логістичного процесу, використовувати різноманітні види підйомно-транспортного обладнання, засобів електронно-обчислювальної техніки.

10.3. Технологія розміщення, укладки та зберігання товарів на складі

10.4. Логістичні операції і варіанти відпуску товарів зі складу туристського комплексу

10.5. Проблеми удосконалення логістичних процесів на товарних складах туристського комплексу

10.6. Управління логістичними процесами на складах туристського комплексу (На матеріалах складу ресторану "Спорт" м. Києва)

10.6.1. Тактика і стратегія маркетингу та його вплив на вдосконалення технології товароруху

10.6.2. Вітчизняний та закордонний передовий досвід по вдосконаленню технології товароруху на складах

10.6.3. Дослідження існуючої технології товароруху на складі ресторану "Спорт" та її недоліки

10.6.3.1. Існуюча технологія товароруху та її недоліки

10.6.3.2. Вибір і обґрунтування методики визначення раціональних логістичних варіантів